Как минимизировать нематериальные затраты, сократить сроки выполнения и шаг за шагом придерживаться графика проектирования?

2025-12-03

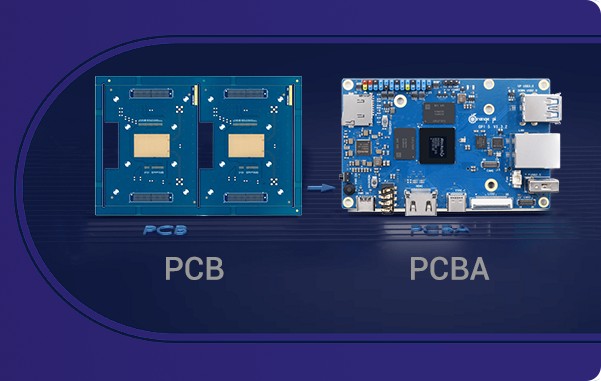

В этой статье рассказывается о том, как распространенные ошибки DfM увеличивают сроки выполнения заказов и нематериальные затраты, а также описываются практические стратегии, помогающие группам проектирования и производства более эффективно взаимодействовать.

Мягкие издержки: скрытые убийцы бюджета

Остановка производства редко бывает связана только с материальными проблемами. Нефиксированные затраты — косвенные, часто неотслеживаемые расходы — могут значительно увеличить общую стоимость платы. К ним относятся:

●Дополнительное время инженерных работ для устранения нарушений DFM

●Перепалки с производителями по поводу неоднозначных данных

●Задержки в обеспечении качества из-за плохой тестируемости

●Сбои в закупках из-за нестандартных компонентов

●●Переделка сборки из-за проблем, связанных с компоновкой

Эти проблемы затрагивают не только текущую сборку. Они сказываются на последующих этапах производства, гарантийных случаях и даже наносят ущерб репутации. И, что самое важное, они задерживают выход на рынок, где и ощущаются реальные издержки упущенных возможностей.

Ошибка 1: Избыточные требования и жесткие допуски

Указание сверхмалых значений ширины дорожек, зазоров или размеров переходных отверстий, выходящих за рамки стандартных возможностей производителя, не только увеличивает стоимость, но и время выполнения заказа.

Почему это проблема:

●Требуются современные инструменты и современный контроль процесса.

●Вызывает задержки CAM во время проверки проекта.

●Может инициировать запросы на внесение технических изменений (EQ).

Снижение риска:

Всегда проектируйте в рамках «золотой середины» стандартных правил DfM вашего производственного предприятия, если это не является абсолютно необходимым. Более строгие допуски должны отвечать требованиям производительности, а не теоретическому совершенству. Зазоры между медными элементами

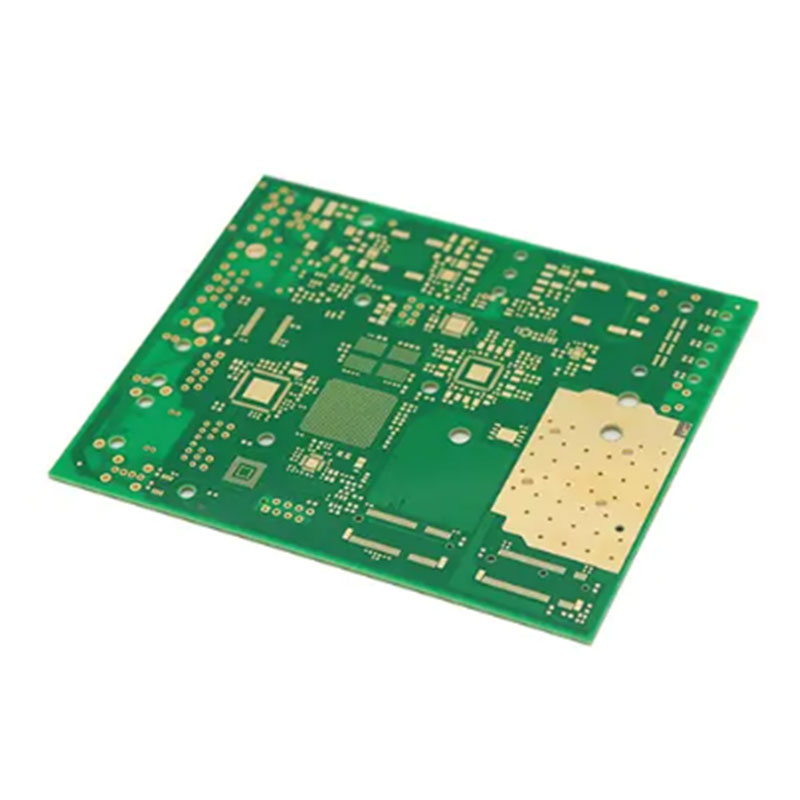

Ошибка 2: сложные стеки и микроотверстия без планирования

Многослойные печатные платы и HDI-конструкции широко распространены в современных высокоплотных системах. Однако указание глухих/скрытых переходных отверстий или нестандартных материалов слоёв без проверки наличия и сроков поставки может заморозить производство.

Как это увеличивает стоимость:

●Требуются специализированные циклы ламинирования.

●Снижает гибкость поставщиков.

●Увеличивает риск брака из-за несовмещения слоев.

Снижение риска:

заранее согласуйте с изготовителем схему расположения слоёв. Используйте калькуляторы с контролем импеданса и проверяйте наличие материалов во время компоновки, а не после.

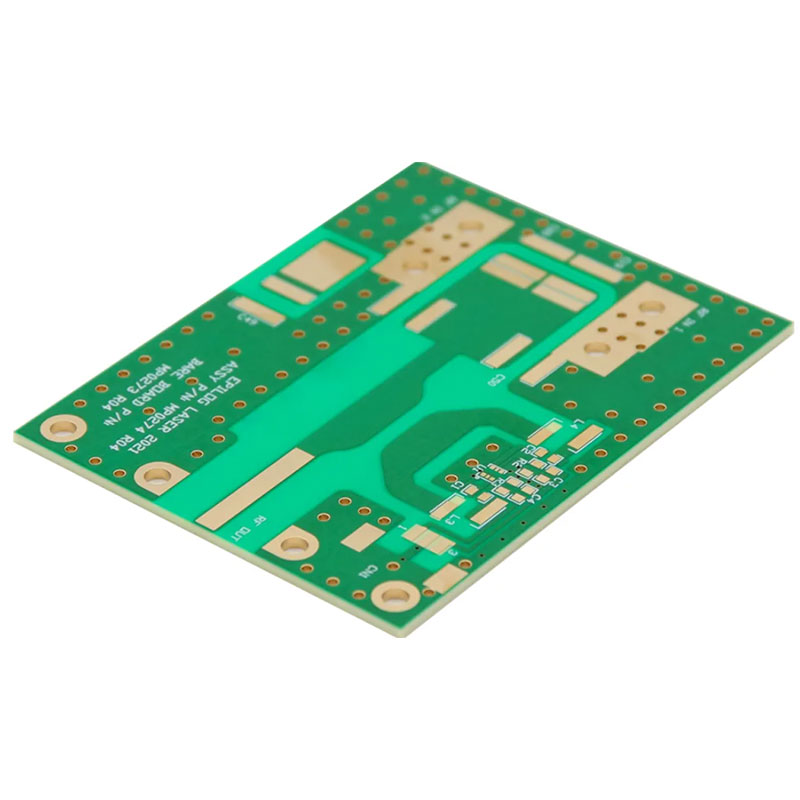

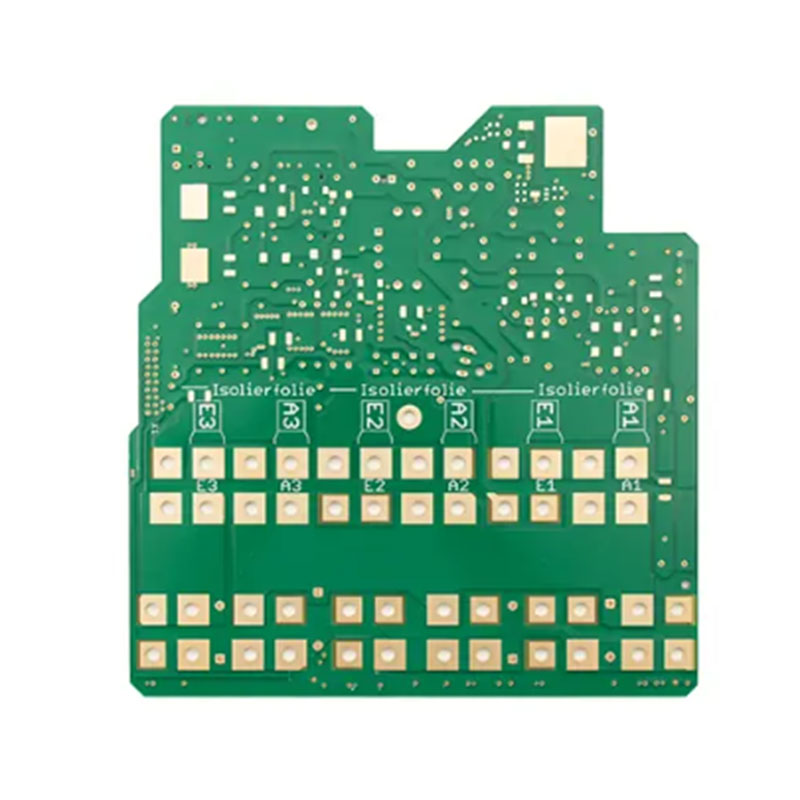

Пример сложной структуры. Более 30% пакетов Gerber-данных, которые мы получаем, содержат проблемы, как правило, неоднозначную информацию, ошибки, конфликты правил проектирования, недостающую информацию и противоречия между данными и спецификациями. Чтобы предотвратить ошибки с самого начала, мы составили наши рекомендации по проектированию печатных плат, которые можно использовать в качестве контрольного списка.

Ошибка 3: Неполная или неясная документация по изготовлению

Файлы Gerber, файлы с инструкциями по выбору и размещению, а также карты строевых работ с отсутствующей или противоречивой информацией — это путь к задержкам.

Реальные последствия:

●Производители приостанавливают производство в ожидании разъяснений.

●Добавляет 2–4 дня к производству только для устранения неполадок.

●Может привести к изготовлению плат по неправильным спецификациям.

Снижение риска:дважды проверьте все результаты производства.

Включая:

●Понятные названия сеток и размеры сверл

●Схемы наложения с материалами и толщинами

●Точные данные о центроиде для SMT

●Отметьте предполагаемые функции слоя (например, сигнал, питание, земля)

Ошибка 4: неправильное размещение и ориентация компонентов

Плотная компоновка плат, где компоненты расположены для удобства (а не для сборки), — распространённая ошибка DfM. К ней относятся несоосность поляризованных компонентов, нестандартные размеры контактных площадок и минимальные зазоры.

Влияние на стоимость:

●Более медленная скорость размещения или отказ в размещении.

●Более высокая вероятность захоронения или соединения.

●Ручная проверка или доработка

Снижение риска:

выравнивайте поляризованные компоненты равномерно. Оставляйте достаточно места вокруг BGA-компонентов или высоких компонентов. Ознакомьтесь с требованиями IPC-7351 и требованиями вашего сборщика к опорным точкам при разводке. Зазоры между медными компонентами и компонентами.

Ошибка 5: Игнорирование тестируемости (DFT)

Неспособность проекта обеспечить возможность проведения испытаний приводит к увеличению числа отказов в процессе эксплуатации и увеличению продолжительности циклов отладки.

Скрытые нематериальные затраты:

●Увеличение затрат на выездное обслуживание из-за труднодиагностируемых проблем.

●Задержки при функциональном тестировании и проверке.

●Трудности доступа к узлам для ICT или JTAG.

Снижение риска:

добавьте контрольные точки для ключевых сигналов. Убедитесь, что никакие детали не блокируют доступ к датчику. По возможности включите цепь сканирования границ. Чётко задокументируйте ожидаемые для вашего поставщика услуг скорой медицинской помощи результаты тестирования.

Ошибка 6: Использование устаревших или труднодоступных компонентов

Деталь может работать на бумаге, но если она устарела или срок ее изготовления составляет 52 недели, производство останавливается.

Риски цепочки поставок:

●Непреднамеренные изменения в последнюю минуту.

●Вторичные источники поставок увеличивают риск и приводят к непоследовательности.

●Увеличивает общую стоимость продукта из-за ускорения.

Снижение рисков:

привлекайте отделы снабжения или партнёров EMS к разработке схемы. По возможности используйте компоненты из списка утверждённых поставщиков (AVL) и проверяйте статус жизненного цикла (через Octopart, Silicon Expert и т. д.) перед выпуском окончательной спецификации материалов.

Ошибка 7: Игнорирование влияния сроков выполнения производственных решений

DfM — это не только вопрос о том, можно ли что-то построить, но и о том, насколько быстро. Проектирование на пределе производственных возможностей замедляет каждый этап.

Усилители времени выполнения:

●Команда CAM передает запросы на рассмотрение проектов, не соответствующих спецификациям.

●Дополнительные проверки качества.

●Задержки с закупкой материалов (например, субстратов, отсутствующих на складе).

Снижение рисков:

Всегда спрашивайте: «Сколько времени займёт изготовление?», когда вы окончательно определяете каждый аспект конструкции — расположение стеков, тип переходных отверстий, финишное покрытие, вес меди. Если у вас есть сомнения, свяжитесь с вашим производителем или партнёром EMS перед выпуском.