Материалы для ламинирования печатных плат

2025-12-29

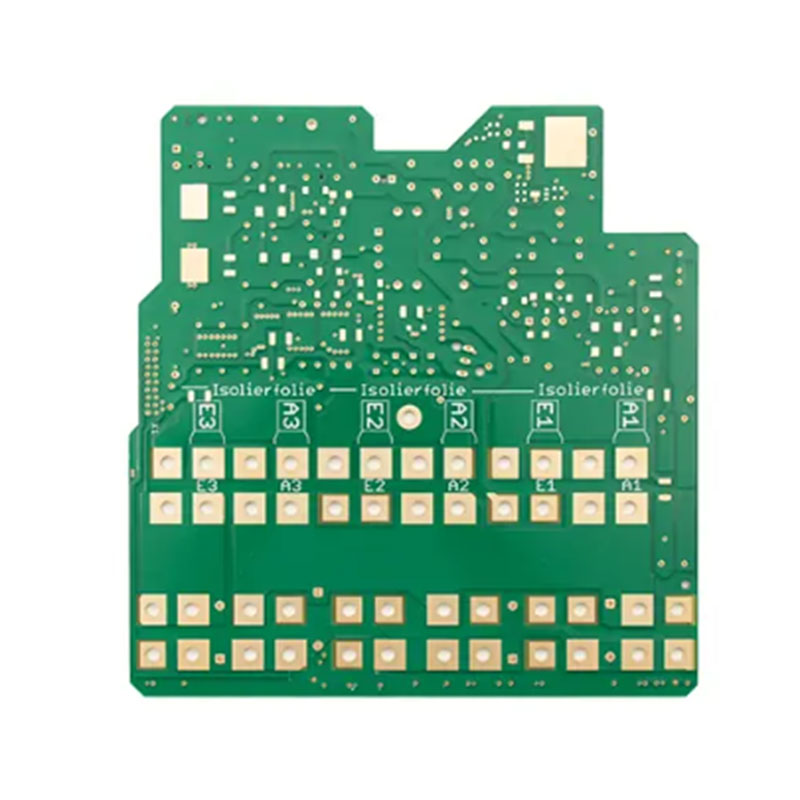

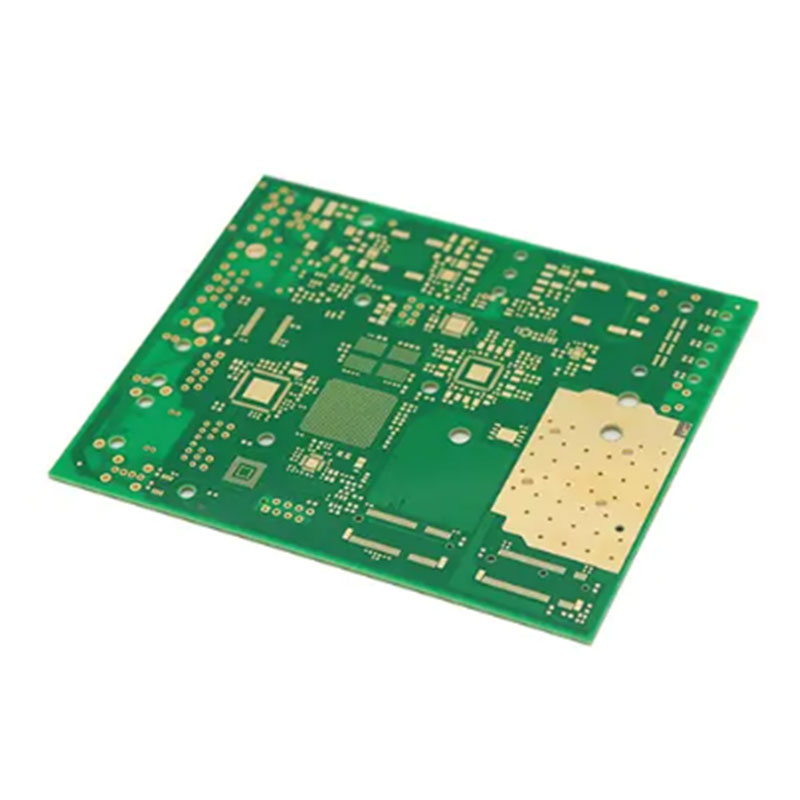

Выбор подходящих материалов имеет первостепенное значение в производстве печатных плат, поскольку он напрямую влияет на конечные характеристики и надежность платы. Это решение зависит от тщательной оценки предполагаемого применения, условий эксплуатации и требований к производительности, влияющих как на механические, так и на электрические характеристики готовой печатной платы.

| Материал | Описание | Типичные области применения | Преимущества | Недостатки |

| FR-4 | Композитный материал, изготовленный из тканого стекловолокна с добавлением эпоксидной смолы. | Печатные платы общего назначения, используемые в большинстве бытовых электронных устройств. | Экономически выгодное решение, хорошая механическая прочность, широкая доступность. | Ограниченные тепловые характеристики, не подходит для высокочастотных применений. |

| Высоко-ТГ FR-4 | FR-4 с более высокой температурой стеклования. | Применение в условиях высоких температур, автомобильная электроника. | Улучшенная термостойкость по сравнению со стандартным FR-4. | Дороже, чем стандартный FR-4. |

| Полиимид | Высокоэффективный полимер. | Аэрокосмическая промышленность, высокотемпературные технологии и гибкие печатные платы. | Отличная термостойкость, хорошие электрические свойства, гибкость. | Более дорогой, может быть чувствителен к поглощению влаги. |

| ПТФЭ (тефлон) | Фторполимер. | Высокочастотные приложения, микроволновые схемы, радиочастотные приложения. | Превосходные электрические характеристики, низкая диэлектрическая постоянная, низкие потери. | Дорого, но обработка может быть сложной. |

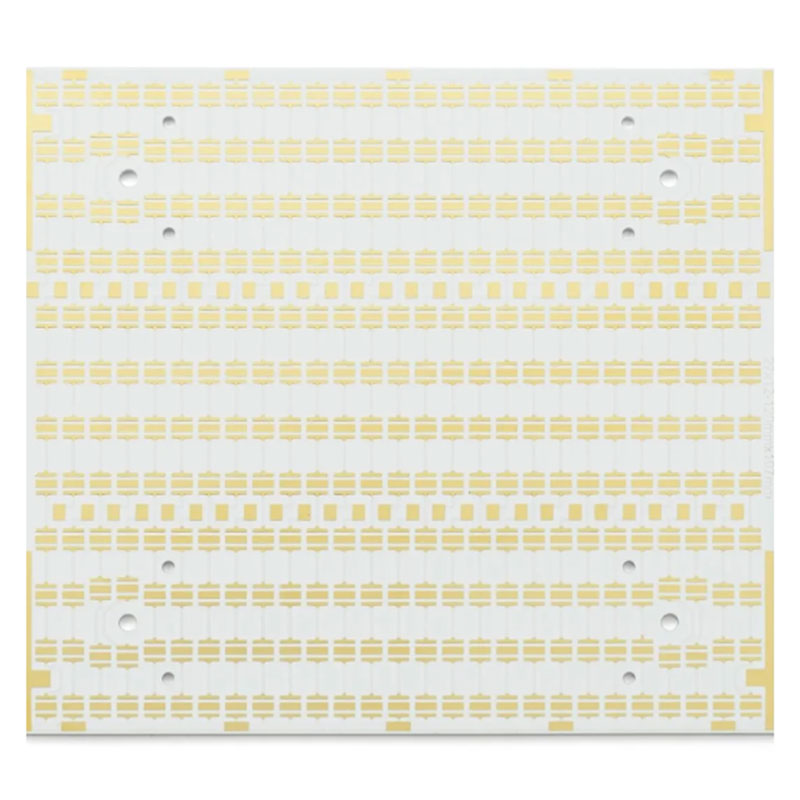

| Металлический сердечник (алюминий, медь) | Металлическое основание с диэлектрическим слоем. | Мощная электроника, светодиодное освещение, система терморегулирования. | Отличная теплопроводность, хорошее рассеивание тепла. | Может быть тяжелее и дороже. |

- Ключевые свойства материалов, которые следует учитывать:

При выборе материалов для производства печатных плат крайне важно учитывать несколько ключевых свойств. К ним относятся диэлектрическая постоянная, которая влияет на скорость распространения сигнала; коэффициент диссипации, который влияет на потери сигнала; температура стеклования (Tg), которая определяет температуру, при которой материал теряет свою жесткость; и теплопроводность, которая влияет на способность печатной платы рассеивать тепло. Каждый из этих факторов играет значительную роль в производительности и надежности готового изделия. - Диэлектрическая постоянная (Dk)

Диэлектрическая постоянная материала влияет на скорость распространения сигнала и импеданс цепи. Для высокоскоростных приложений предпочтительны материалы с низкой диэлектрической постоянной, чтобы минимизировать задержку сигнала и сохранить его целостность. - Коэффициент диссипации (Df)

Коэффициент диссипации, также известный как тангенс угла потерь, указывает на величину потерь сигнала в материале. Более низкое значение Df желательно для высокочастотных применений, чтобы уменьшить потери энергии и ухудшение качества сигнала. - Температура стеклования (Tg)

— это температура, при которой материал переходит из твердого, стеклообразного состояния в более податливое, эластичное состояние. Более высокая температура стеклования необходима для печатных плат, которые будут подвергаться воздействию высоких температур во время эксплуатации или сборки, чтобы предотвратить повреждение платы. - Теплопроводность.

Теплопроводность показывает, насколько хорошо материал проводит тепло. Высокая теплопроводность полезна для мощных устройств, поскольку предотвращает перегрев и повышает надежность. Печатные платы с металлическим сердечником часто используются в тех областях применения, где рассеивание тепла имеет решающее значение. - Механическая прочность.

Такие механические свойства, как прочность на растяжение, прочность на изгиб и ударопрочность, важны для обеспечения способности платы выдерживать механические нагрузки и вибрацию. Выбор материалов с достаточной механической прочностью предотвращает повреждение платы во время производства и эксплуатации. - Влагопоглощение.

Некоторые материалы для печатных плат могут поглощать влагу, что негативно сказывается на электрических свойствах и вызывает расслоение. Это особенно заметно во влажной среде. Для надежной и долговременной работы предпочтительны материалы с низким коэффициентом влагопоглощения.

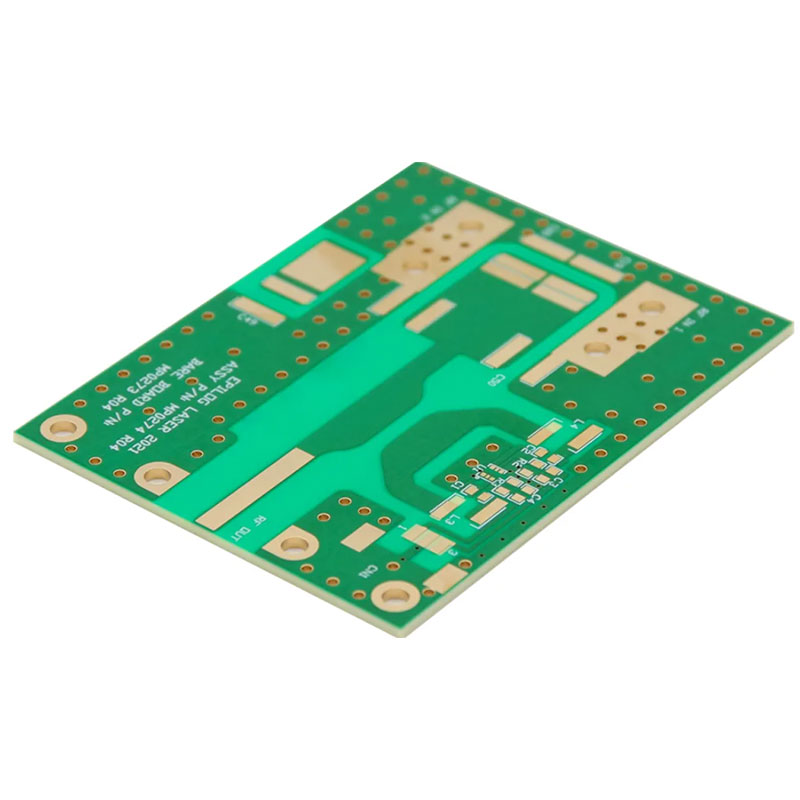

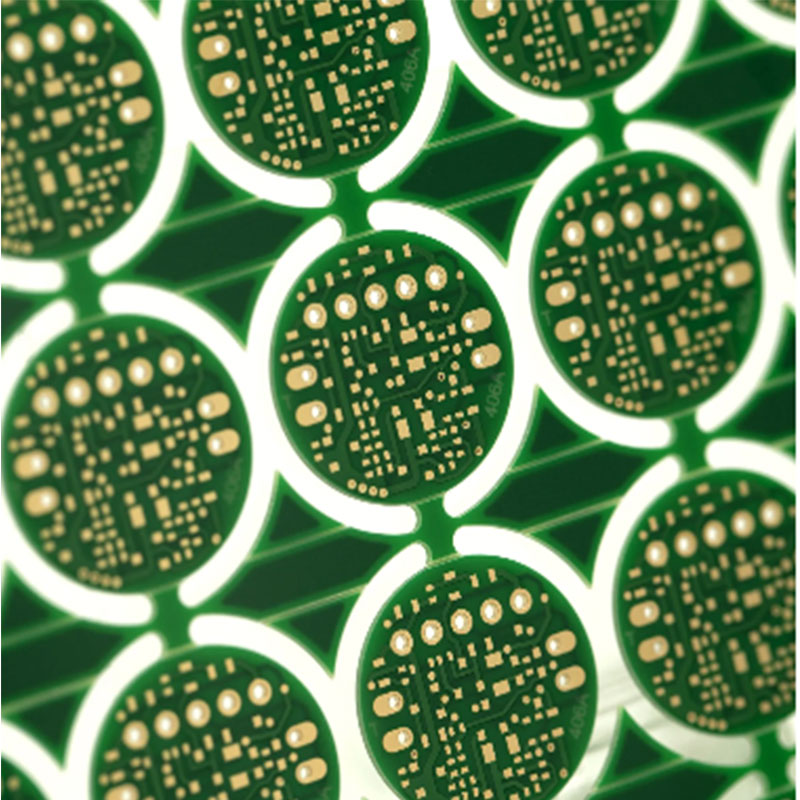

Изготовление внутреннего слоя: создание внутренних медных дорожек.

При производстве многослойных печатных плат изготовление внутренних слоев является критически важным начальным этапом. Этот процесс включает перенос разработанных схемных рисунков на медные ламинаты, за которым следует точное травление для удаления избытка меди, тем самым формируя проводящие дорожки. Этот этап требует высокой точности и контроля для обеспечения точности размеров внутренней схемы.

| Этап процесса | Описание | Ключевые соображения |

| Подготовка | Очистка и подготовка медного ламината к нанесению фоторезиста. | Обеспечение чистоты и отсутствия загрязнений на поверхности для оптимальной адгезии. |

| Нанесение фоторезиста | Нанесение светочувствительного материала на медную поверхность. | Равномерная толщина покрытия и минимальное количество дефектов. |

| Контакт | Воздействие ультрафиолетового излучения на фоторезист через маску, содержащую рисунок схемы. | Точное выравнивание маски относительно медного слоя, достаточная интенсивность УФ-излучения для надлежащего отверждения. |

| Разработка | Удаление неэкспонированного фоторезиста с помощью химического раствора. | Для полного удаления нежелательного фоторезиста необходима правильная концентрация химического вещества и температура. |

| Офорт | Химическое удаление незащищенной меди для формирования дорожек печатной платы. | Точный контроль параметров травления (время, температура, концентрация химических веществ) для достижения желаемой ширины и формы дорожки. |

| Удаление фоторезиста | Удаление остатков фоторезиста после травления. | Полное удаление фоторезиста для подготовки к следующему этапу процесса. |

| Проверка | Проверка качества вытравленных дорожек на соответствие проектным спецификациям. | Обеспечение точности размеров и целостности схемных форм. |

Ламинирование и склеивание слоев: создание многослойной структуры печатной платы.

Ламинирование и склеивание слоев являются важнейшими процессами в производстве многослойных печатных плат, где предварительно изготовленные внутренние слои тщательно укладываются и сплавляются, образуя основную структуру печатной платы. Этот этап включает в себя применение контролируемого тепла и давления для обеспечения однородного соединения, создавая прочную многослойную подложку для дальнейшей обработки.

Ключевые аспекты этого процесса включают в себя:

- выравнивание

внутренних слоев имеет решающее значение для обеспечения правильного выравнивания проводящих дорожек и переходных отверстий в окончательной структуре печатной платы. Несоосность может привести к коротким замыканиям или обрывам цепи. Высокоточные оптические системы выравнивания и специализированные выравнивающие штифты обеспечивают точность послойного соединения. - Подготовка материала.

Внутренние слои (с нанесенными на них схемами) подготавливаются с помощью связующего вещества, обычно препрега, представляющего собой стекловолоконную ткань, пропитанную смолой, которая отверждается под воздействием тепла и давления. Этот материал действует как изолятор и также скрепляет медные слои. Правильный тип и толщина препрега имеют решающее значение для механических и электрических свойств готовой печатной платы. - Процесс ламинирования.

Подготовленные слои вместе с листами препрега укладываются в определенном порядке, а затем помещаются в гидравлический пресс. В процессе ламинирования в течение заданного времени и при контролируемом температурном режиме воздействуют тепло и давление. Тепло расплавляет смолу в препреге, а давление обеспечивает плотное сжатие слоев и заполнение смолой любых зазоров. Затем пресс охлаждается, после чего склеенный пакет извлекается для обеспечения надлежащего склеивания. - ламинирования

многослойная конструкция подвергается процессу отверждения, в ходе которого смола в препреге полностью затвердевает, образуя прочное соединение. Параметры отверждения имеют решающее значение для достижения желаемых механических, термических и электрических свойств ламината, предотвращая расслоение слоев. Температура и продолжительность оптимизируются для обеспечения надлежащего сцепления и стабильности материала.

| Параметр | Описание | Влияние на печатную плату |

| Температура ламинирования | Температура, при которой осуществляется нагрев во время склеивания. | Влияет на плавление смолы, прочность сцепления и свойства ламината. |

| Давление ламинирования | Сила, приложенная в процессе склеивания. | Обеспечивает надлежащий поток смолы, хороший контакт и прочное сцепление слоев. |

| Время отверждения | Продолжительность воздействия тепла и давления в процессе ламинирования | Влияет на отверждение смолы и стабильность размеров печатной платы. |

| Препрег-материал | Тип связующего вещества, используемого между слоями | Определяет диэлектрические свойства, адгезию слоев и тепловое сопротивление. |