Технология производства печатных плат

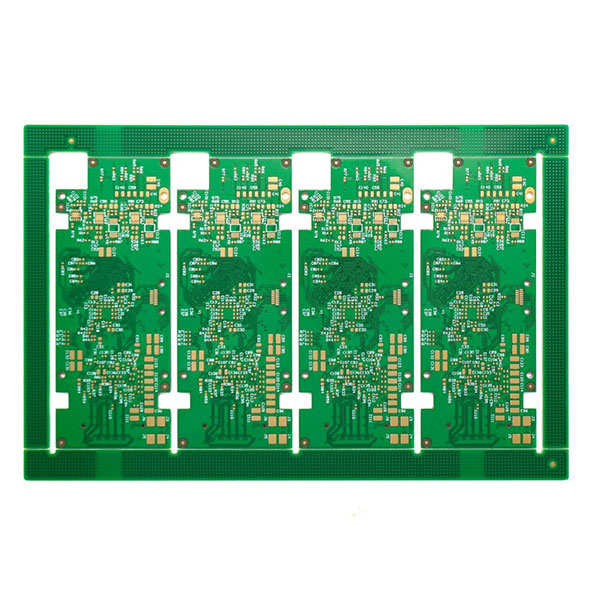

Технология производства печатных плат – сложный многоэтапный процесс, требующий высокой точности и строгого контроля на каждом этапе. От качества используемых материалов и соблюдения технологических параметров зависит надежность и долговечность конечного продукта. В статье подробно рассматриваются основные этапы изготовления печатных плат, от разработки дизайна до финальной проверки, а также даются советы по выбору материалов и оборудования.

Этапы производства печатных плат

Производство печатных плат включает в себя несколько ключевых этапов:

- Разработка дизайна и создание Gerber-файлов

- Подготовка материалов

- Фотолитография

- Травление

- Сверление отверстий

- Металлизация отверстий

- Нанесение паяльной маски

- Нанесение маркировки

- Финальная проверка и тестирование

Разработка дизайна и создание Gerber-файлов

Первый и, возможно, самый важный этап – разработка дизайна печатной платы. Этот этап включает в себя создание принципиальной схемы и топологии платы с использованием специализированного программного обеспечения, такого как Altium Designer, Eagle PCB или KiCad. Важно учитывать требования к электрическим характеристикам, габаритам и условиям эксплуатации будущего устройства. Результатом этого этапа являются Gerber-файлы – стандартный формат данных, используемый для передачи информации о дизайне печатной платы производителю. Правильно подготовленные Gerber-файлы – залог успешного изготовления платы.

Советы по созданию Gerber-файлов

- Тщательно проверьте все слои на наличие ошибок и неточностей.

- Убедитесь, что все необходимые параметры (размеры, расположение отверстий, толщина проводников) указаны верно.

- Используйте актуальные версии программного обеспечения.

- При необходимости добавьте комментарии и пояснения для производителя.

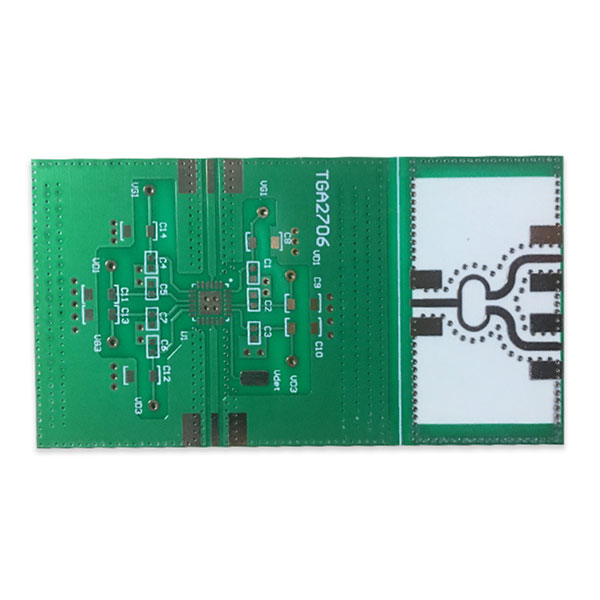

Подготовка материалов

Для изготовления печатных плат используются различные материалы, такие как стеклотекстолит (FR-4), полиимид, керамика и другие. Выбор материала зависит от требований к теплостойкости, электрическим характеристикам и стоимости конечного продукта. Самым распространенным материалом является стеклотекстолит FR-4, обладающий хорошим сочетанием характеристик и доступной ценой. Также важна подготовка медной фольги, которая будет использоваться для формирования проводников.

Выбор материала для печатной платы

При выборе материала необходимо учитывать следующие факторы:

- Рабочая температура

- Частота сигнала

- Требования к механической прочности

- Стоимость

Фотолитография

Фотолитография – процесс переноса рисунка проводников с фотошаблона на поверхность печатной платы, покрытую фоторезистом. Фоторезист – светочувствительный материал, который изменяет свои свойства под воздействием ультрафиолетового излучения. После экспонирования плата проявляется, удаляя либо засвеченный, либо незасвеченный фоторезист (в зависимости от типа фоторезиста). Этот процесс позволяет создать защитный слой, определяющий рисунок проводников на плате.

Процесс фотолитографии

- Нанесение фоторезиста на поверхность платы.

- Сушка фоторезиста.

- Экспонирование через фотошаблон.

- Проявление.

Травление

Травление – процесс удаления незащищенной фоторезистом меди с поверхности платы. Для травления используются различные химические растворы, такие как хлорное железо или аммиачный раствор. В результате травления на плате остаются только медные проводники, защищенные фоторезистом.

Химические растворы для травления

Выбор травильного раствора зависит от типа меди и требований к качеству поверхности проводников. Важно контролировать концентрацию и температуру раствора для достижения оптимальных результатов.

Сверление отверстий

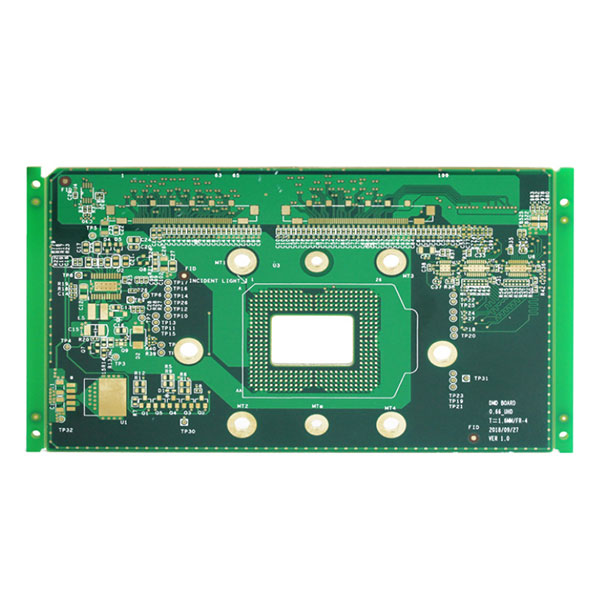

Сверление отверстий необходимо для установки компонентов и соединения слоев платы. Отверстия могут быть сквозными (проходящими через всю плату) или глухими (заканчивающимися на определенном слое). Сверление выполняется с использованием высокоточных сверлильных станков с числовым программным управлением (ЧПУ). Важно правильно подобрать диаметр сверла и режим сверления, чтобы избежать повреждения материала платы.

Типы отверстий

- Сквозные отверстия

- Глухие отверстия

- Потайные отверстия

Металлизация отверстий

Металлизация отверстий – процесс нанесения проводящего слоя (обычно меди) на внутреннюю поверхность отверстий. Это необходимо для обеспечения электрического соединения между слоями платы. Металлизация осуществляется с использованием различных методов, таких как химическое осаждение меди или электролитическое осаждение меди.

Методы металлизации отверстий

Выбор метода металлизации зависит от требований к толщине и качеству проводящего слоя. Электролитическое осаждение меди обеспечивает более высокую толщину и равномерность покрытия.

Нанесение паяльной маски

Паяльная маска – защитное покрытие, которое наносится на поверхность платы для предотвращения случайного образования припоя между соседними проводниками во время пайки компонентов. Паяльная маска обычно имеет зеленый цвет, но может быть и других цветов (синий, красный, черный и т.д.). Нанесение паяльной маски выполняется методом шелкографии или струйной печати.

Типы паяльных масок

Существуют различные типы паяльных масок, отличающиеся по своим свойствам и способу нанесения. Важно выбрать паяльную маску, соответствующую требованиям к рабочей температуре и химической стойкости.

Нанесение маркировки

Маркировка – нанесение на поверхность платы текстовой информации (например, названия компонентов, серийного номера, логотипа производителя). Маркировка облегчает идентификацию компонентов и упрощает процесс сборки и ремонта. Маркировка выполняется методом шелкографии или струйной печати с использованием специальных красок.

Методы нанесения маркировки

Выбор метода нанесения маркировки зависит от требований к четкости и стойкости изображения. Струйная печать обеспечивает более высокую четкость и детализацию изображения.

Финальная проверка и тестирование

Финальная проверка и тестирование – важный этап, позволяющий выявить дефекты и гарантировать соответствие платы требованиям заказчика. Проверка включает в себя визуальный осмотр, электрическое тестирование и проверку геометрических размеров. Электрическое тестирование может проводиться с использованием автоматизированных тестовых систем (ATE). Компания PCB365 предлагает широкий спектр услуг по производству и тестированию печатных плат.

Методы тестирования

- Визуальный осмотр

- Электрическое тестирование (flying probe test, bed of nails test)

- Рентгеновский контроль

Типичные проблемы при производстве печатных плат

В процессе технологии производства печатных плат могут возникать различные проблемы, влияющие на качество конечного продукта. К наиболее распространенным относятся:

- Короткие замыкания между проводниками

- Обрывы проводников

- Неправильное расположение отверстий

- Дефекты паяльной маски

- Недостаточная адгезия слоев

Своевременное выявление и устранение этих проблем позволяет избежать брака и обеспечить высокое качество печатных плат.

Заключение

Технология производства печатных плат – сложный, но увлекательный процесс. Понимание основных этапов и принципов производства позволяет разрабатывать и изготавливать высококачественные печатные платы, отвечающие самым высоким требованиям. Современные технологии и материалы позволяют создавать печатные платы для широкого спектра применений, от простых бытовых устройств до сложных промышленных систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

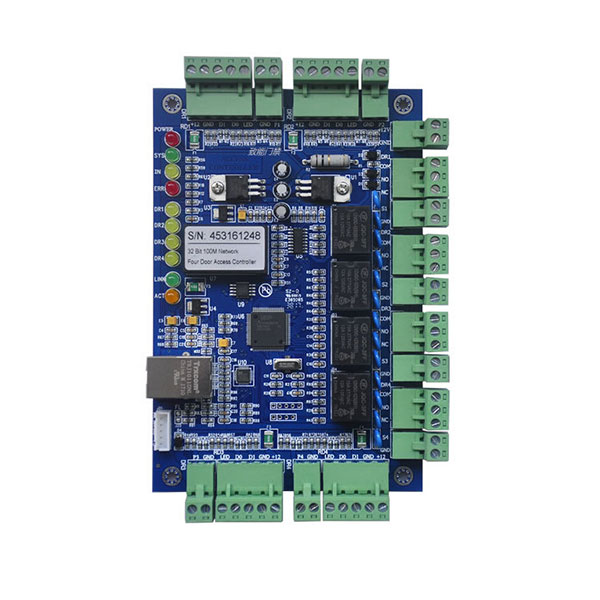

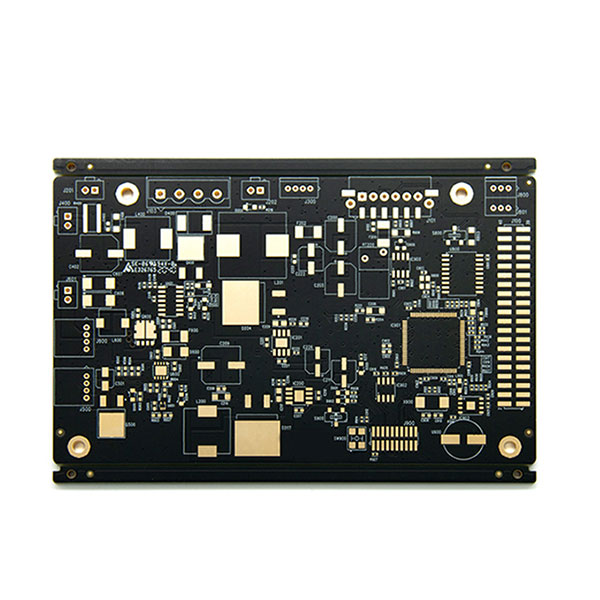

Индивидуальная разработка печатных плат и сборка PCBA для электронных контроллеров доступа, безопасность PCBA

Индивидуальная разработка печатных плат и сборка PCBA для электронных контроллеров доступа, безопасность PCBA -

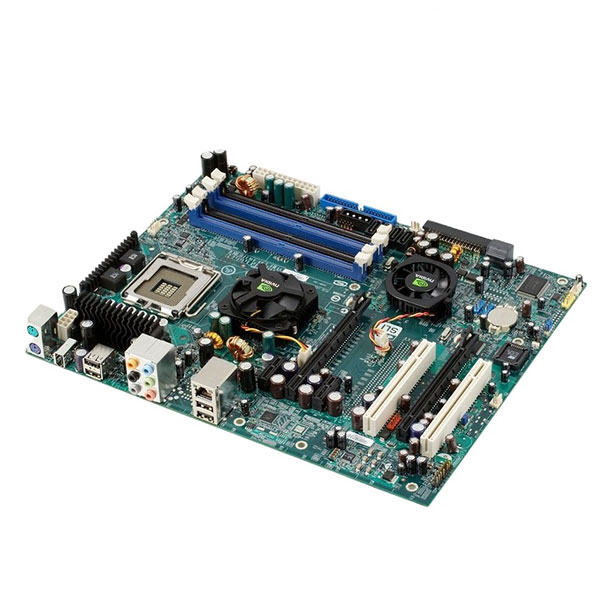

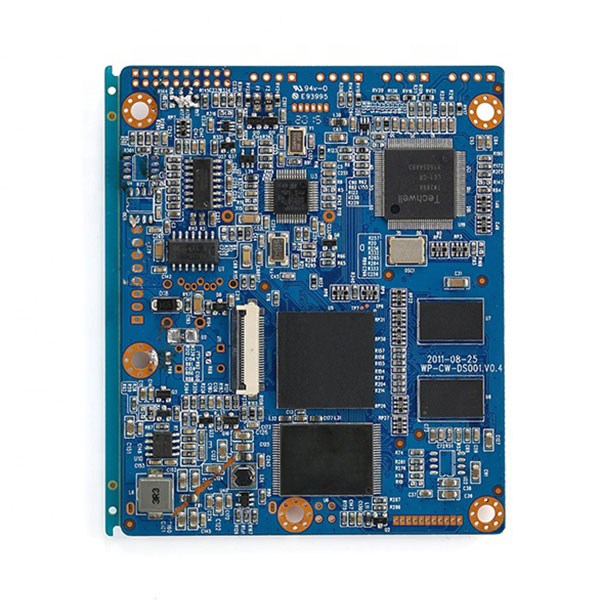

Китайский производитель SunKing: Mini ITX лучшая игровая материнская плата, PCBA для потребительской электроники

Китайский производитель SunKing: Mini ITX лучшая игровая материнская плата, PCBA для потребительской электроники -

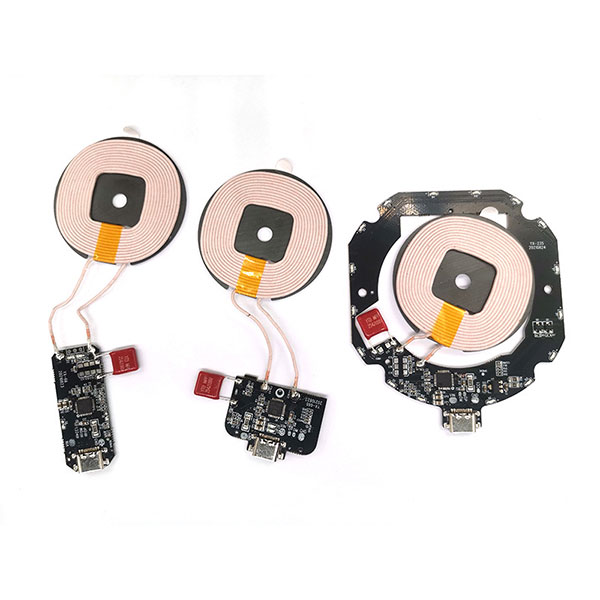

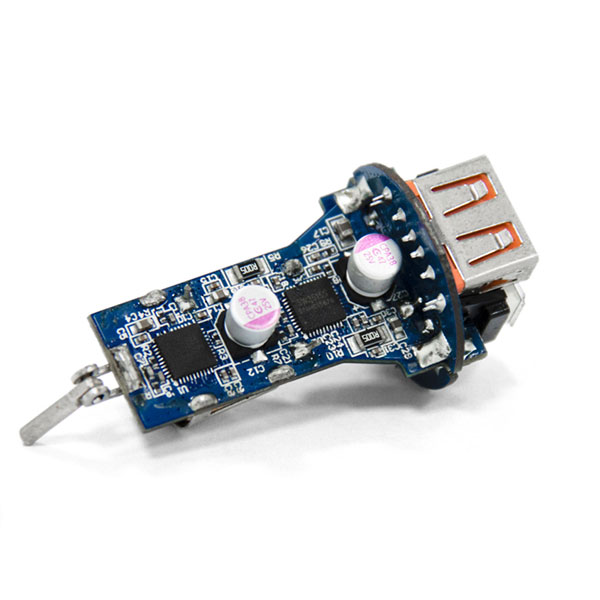

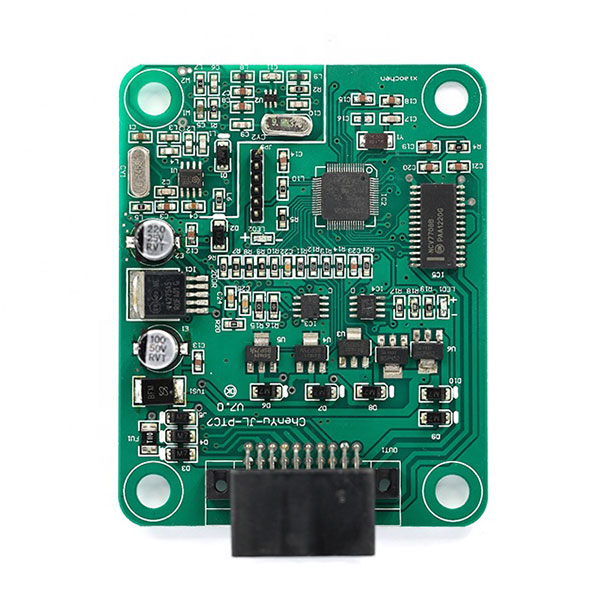

Комплексное обслуживание: печатная плата для беспроводного зарядного устройства USB для автомобилей, сборка печатных плат для потребительской электроники PCBA

Комплексное обслуживание: печатная плата для беспроводного зарядного устройства USB для автомобилей, сборка печатных плат для потребительской электроники PCBA -

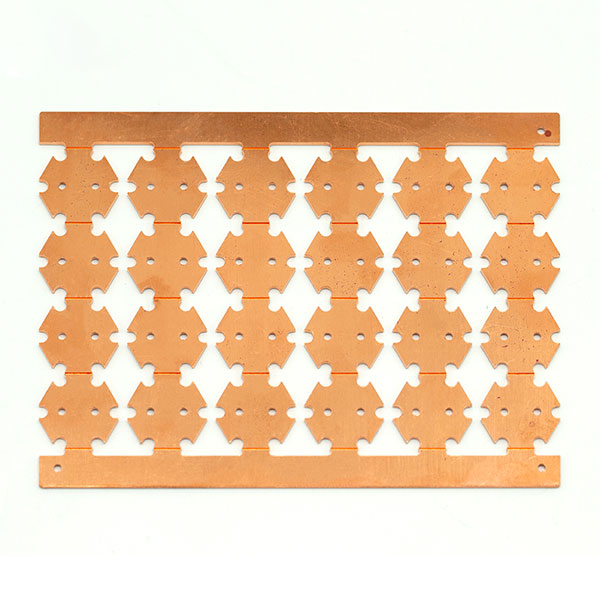

Топовая кастомная фабрика медных плат PCB 94v0, Rohs, прототипирование PCB, услуги, толстые медные платы PCB

Топовая кастомная фабрика медных плат PCB 94v0, Rohs, прототипирование PCB, услуги, толстые медные платы PCB -

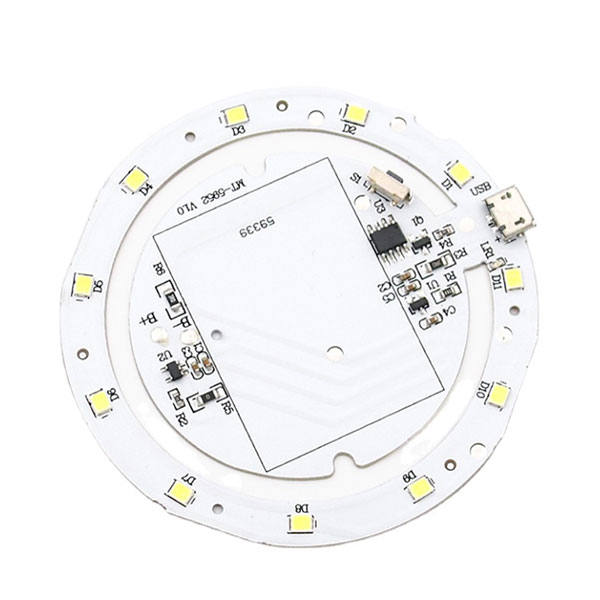

Производитель из Шэньчжэня: сборка печатных плат для светодиодных светильников (LED) из алюминия с использованием SMD, DIP, SMT и DOB

Производитель из Шэньчжэня: сборка печатных плат для светодиодных светильников (LED) из алюминия с использованием SMD, DIP, SMT и DOB -

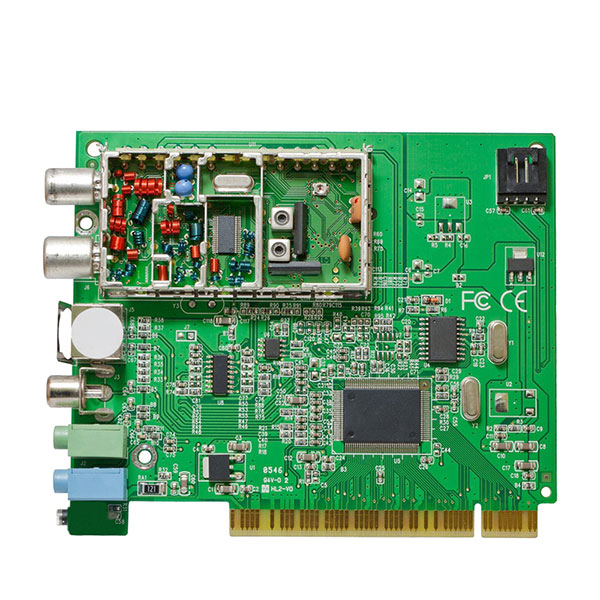

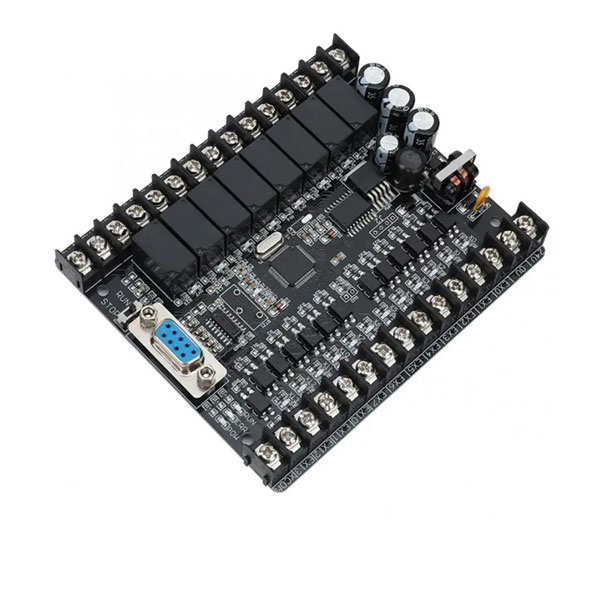

Поставщик услуг по изготовлению PCB и PCBA на заказ, малые партии, сборка PCB из FR4 и 94V0 для промышленного контроля

Поставщик услуг по изготовлению PCB и PCBA на заказ, малые партии, сборка PCB из FR4 и 94V0 для промышленного контроля -

Производство и проектирование печатных плат для мобильных устройств Android с высокой частотой, другие PCB, толстые медные платы PCB

Производство и проектирование печатных плат для мобильных устройств Android с высокой частотой, другие PCB, толстые медные платы PCB -

Продукты для тестирования оборудования: индивидуальная PCBA, SMT сборка печатных плат для потребительской электроники

Продукты для тестирования оборудования: индивидуальная PCBA, SMT сборка печатных плат для потребительской электроники -

Производство прототипов, дизайн и изготовление ПКБ для раций: потребительская электроника PCBA

Производство прототипов, дизайн и изготовление ПКБ для раций: потребительская электроника PCBA -

Закупка компонентов, низкая цена FPC 1 мм Raspberry Pi, гибкая PCB

Закупка компонентов, низкая цена FPC 1 мм Raspberry Pi, гибкая PCB -

Производитель сборки компонентов SMD, SMT, DIP для сборки печатных плат для промышленных контроллеров — Быстрое выполнение заказов PCBA

Производитель сборки компонентов SMD, SMT, DIP для сборки печатных плат для промышленных контроллеров — Быстрое выполнение заказов PCBA -

Высокая плотность межсоединений, прототип микровыводов, проектирование HDI PCB

Высокая плотность межсоединений, прототип микровыводов, проектирование HDI PCB