Производство сверл для печатных плат

Производство сверл для печатных плат требует высокой точности и качества. Выбор правильных сверл, понимание технологий изготовления и оптимизация процесса сверления напрямую влияют на надежность и долговечность печатных плат. В этой статье мы рассмотрим основные этапы производства сверл для печатных плат, различные типы сверл, материалы и методы обеспечения их высокого качества.

Типы сверл для печатных плат

Существует несколько основных типов сверл, используемых в производстве сверл для печатных плат. Каждый тип предназначен для определенных задач и материалов:

- Твердосплавные сверла: Наиболее распространенный тип, обеспечивающий высокую точность и долговечность. Изготавливаются из карбида вольфрама.

- Быстрорежущие сверла (HSS): Используются для сверления мягких материалов и прототипирования. Менее прочные, чем твердосплавные.

- Алмазные сверла: Применяются для сверления очень твердых и абразивных материалов.

- Специализированные сверла: Включают сверла с различной геометрией режущей кромки, предназначенные для специфических задач, таких как зенковка или сверление под углом.

Материалы для изготовления сверл

Материал, из которого изготавливаются сверла, играет ключевую роль в их производительности и сроке службы. В производстве сверл для печатных плат используются следующие материалы:

- Карбид вольфрама: Обладает высокой твердостью и износостойкостью.

- Быстрорежущая сталь (HSS): Обладает хорошей прочностью и устойчивостью к нагреву.

- Алмаз: Обеспечивает максимальную твердость и износостойкость.

Этапы производства сверл для печатных плат

Производство сверл для печатных плат включает в себя несколько ключевых этапов:

1. Подготовка материала

На этом этапе осуществляется выбор и подготовка исходного материала, из которого будет изготовлено сверло. Для твердосплавных сверл это обычно заготовки из карбида вольфрама.

2. Формирование заготовки

С помощью прецизионной обработки, такой как шлифовка или электроэрозионная обработка (EDM), заготовке придается необходимая форма и размеры.

3. Формирование режущей кромки

Этот этап является одним из самых важных. Режущая кромка формируется с высокой точностью, чтобы обеспечить эффективное и чистое сверление. Используются различные методы, такие как шлифовка, лазерная обработка и химическое травление.

4. Заточка и полировка

После формирования режущей кромки сверло затачивается и полируется для улучшения его режущих свойств и увеличения срока службы.

5. Нанесение покрытия

На сверло может быть нанесено защитное покрытие, такое как TiN (нитрид титана) или TiAlN (нитрид титана-алюминия), для повышения износостойкости и снижения трения. Подробнее о покрытиях можно узнать, например, из статьи Titanium nitride на Wikipedia.

6. Контроль качества

Каждое сверло проходит строгий контроль качества, чтобы убедиться, что оно соответствует всем необходимым стандартам и требованиям.

Оборудование для производства сверл

Производство сверл для печатных плат требует специализированного оборудования:

- Шлифовальные станки: Для формирования и заточки режущей кромки.

- Электроэрозионные станки (EDM): Для формирования сложных форм и микроотверстий.

- Лазерные станки: Для точной обработки и нанесения маркировки.

- Оборудование для нанесения покрытий: Для повышения износостойкости и снижения трения.

- Измерительное оборудование: Для контроля качества и соответствия стандартам.

Параметры выбора сверл для печатных плат

При выборе сверл для производства сверл для печатных плат необходимо учитывать следующие параметры:

- Диаметр сверла: Должен соответствовать диаметру отверстия, которое необходимо просверлить.

- Материал сверла: Зависит от типа материала печатной платы.

- Покрытие сверла: Повышает износостойкость и снижает трение.

- Геометрия режущей кромки: Влияет на скорость и качество сверления.

- Производитель сверла: Важно выбирать сверла от надежных производителей, чтобы гарантировать их качество и долговечность. Например, можно обратиться к PCB365.ru для получения консультации и подбора оптимальных сверл.

Технологии сверления печатных плат

Существуют различные технологии сверления печатных плат, каждая из которых имеет свои особенности и преимущества:

- Механическое сверление: Наиболее распространенный метод, при котором сверло вращается и перемещается в вертикальном направлении.

- Лазерное сверление: Используется для сверления микроотверстий в тонких материалах.

- Плазменное сверление: Применяется для сверления толстых и многослойных печатных плат.

Оптимизация процесса сверления

Для обеспечения высокого качества и эффективности процесса сверления необходимо оптимизировать следующие параметры:

- Скорость вращения сверла: Зависит от материала печатной платы и диаметра сверла.

- Скорость подачи сверла: Влияет на качество отверстия и срок службы сверла.

- Система охлаждения: Предотвращает перегрев сверла и улучшает качество сверления.

- Регулярная заточка сверл: Обеспечивает поддержание режущих свойств сверла.

Проблемы и решения в производстве сверл для печатных плат

В процессе производства сверл для печатных плат могут возникать различные проблемы:

- Поломка сверла: Может быть вызвана неправильным выбором сверла, высокой скоростью вращения или подачи, а также износом сверла.

- Некачественное отверстие: Может быть вызвано неправильной геометрией режущей кромки, износом сверла или вибрацией оборудования.

- Перегрев сверла: Может привести к снижению режущих свойств и поломке сверла.

Для решения этих проблем необходимо:

- Правильно выбирать сверла: Учитывать материал печатной платы и диаметр отверстия.

- Оптимизировать параметры сверления: Скорость вращения, скорость подачи и систему охлаждения.

- Регулярно затачивать сверла: Поддерживать режущие свойства сверла.

- Использовать качественное оборудование: Минимизировать вибрацию и обеспечивать стабильную работу.

Контроль качества сверл для печатных плат

Контроль качества является неотъемлемой частью производства сверл для печатных плат. Он включает в себя:

- Визуальный осмотр: Проверка на наличие дефектов и повреждений.

- Измерение геометрических параметров: Диаметр, длина, угол заточки.

- Тестирование режущих свойств: Проверка качества сверления на тестовых образцах.

- Металлографический анализ: Изучение структуры материала сверла.

Тенденции развития производства сверл для печатных плат

Производство сверл для печатных плат постоянно развивается, и появляются новые тенденции:

- Использование новых материалов: Разработка новых материалов с улучшенными свойствами, таких как нанокомпозиты.

- Развитие технологий нанесения покрытий: Создание новых покрытий с повышенной износостойкостью и сниженным трением.

- Автоматизация процесса производства: Внедрение роботизированных систем для повышения производительности и снижения затрат.

- Разработка специализированных сверл: Создание сверл для специфических задач, таких как сверление гибких печатных плат или сверление под углом.

| Тип сверла | Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|---|

| Твердосплавные | Карбид вольфрама | Высокая твердость, износостойкость, точность | Хрупкость, высокая стоимость | Серийное производство сверл для печатных плат |

| Быстрорежущие (HSS) | Быстрорежущая сталь | Прочность, устойчивость к нагреву, доступная цена | Меньшая твердость и износостойкость | Прототипирование, сверление мягких материалов |

| Алмазные | Алмаз | Максимальная твердость и износостойкость | Высокая стоимость, хрупкость | Сверление твердых и абразивных материалов |

В заключение, производство сверл для печатных плат является сложным и технологичным процессом, требующим высокой точности и контроля качества. Выбор правильных сверл и оптимизация процесса сверления играют ключевую роль в обеспечении надежности и долговечности печатных плат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

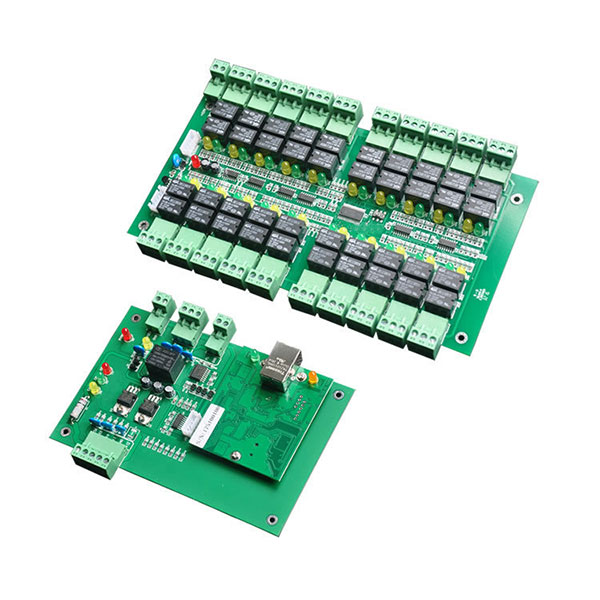

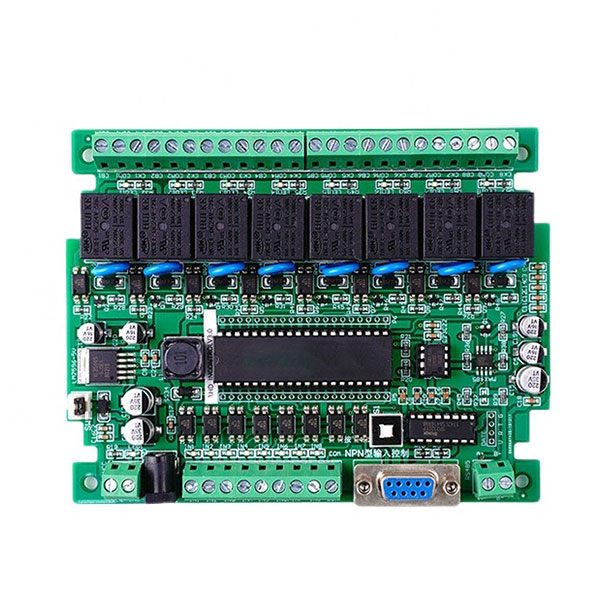

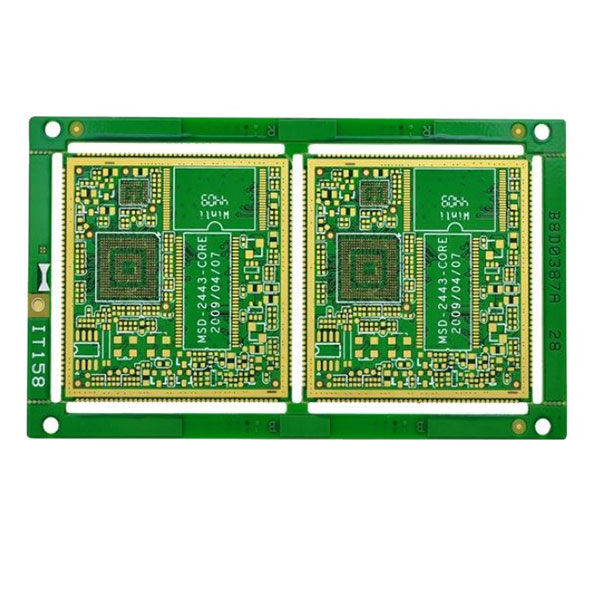

Поставщик услуг по изготовлению PCB и PCBA на заказ, малые партии, сборка PCB из FR4 и 94V0 для промышленного контроля

Поставщик услуг по изготовлению PCB и PCBA на заказ, малые партии, сборка PCB из FR4 и 94V0 для промышленного контроля -

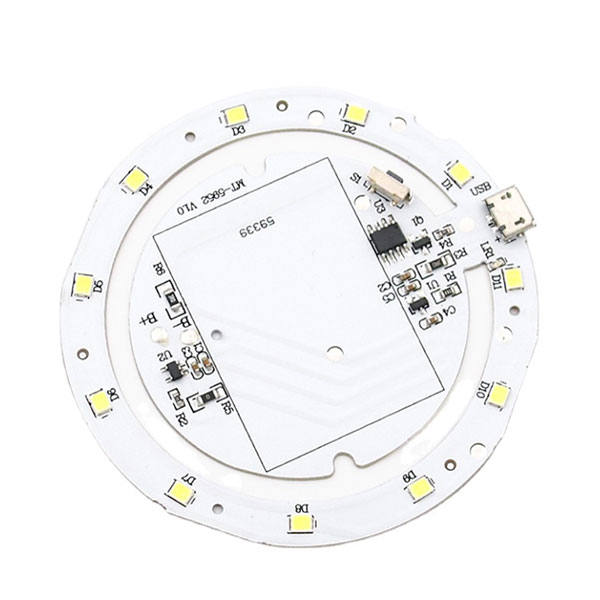

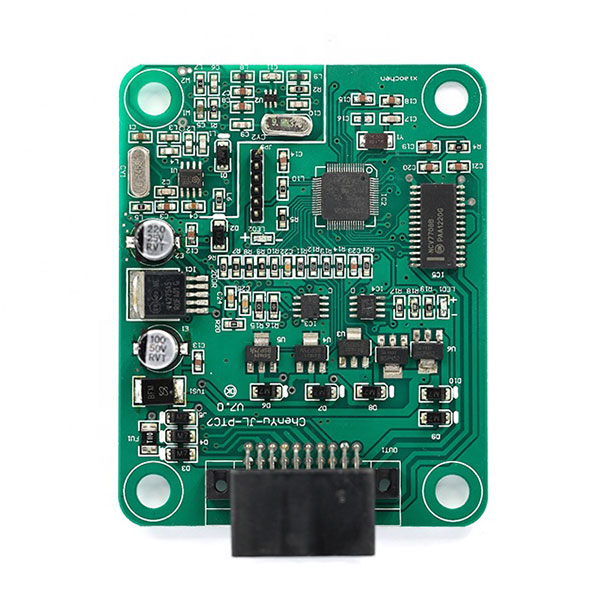

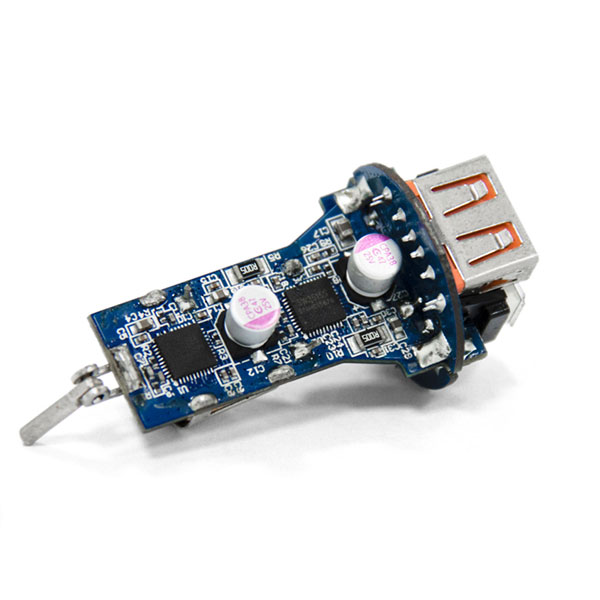

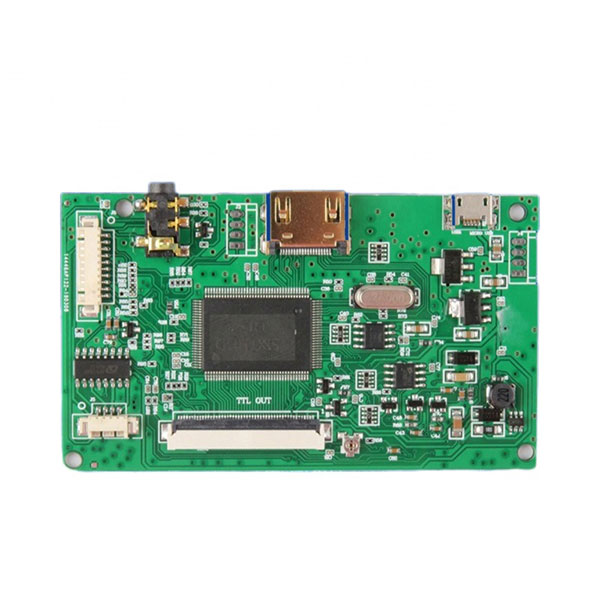

Комплексное обслуживание: печатная плата для беспроводного зарядного устройства USB для автомобилей, сборка печатных плат для потребительской электроники PCBA

Комплексное обслуживание: печатная плата для беспроводного зарядного устройства USB для автомобилей, сборка печатных плат для потребительской электроники PCBA -

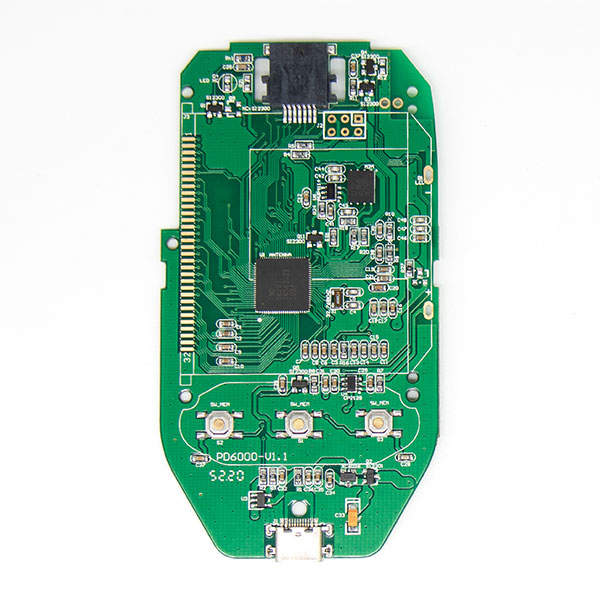

Производитель индивидуальных PCB и PCBA с комплексным обслуживанием: PCBA для автомобильных зарядных устройств и телефонов в потребительской электронике

Производитель индивидуальных PCB и PCBA с комплексным обслуживанием: PCBA для автомобильных зарядных устройств и телефонов в потребительской электронике -

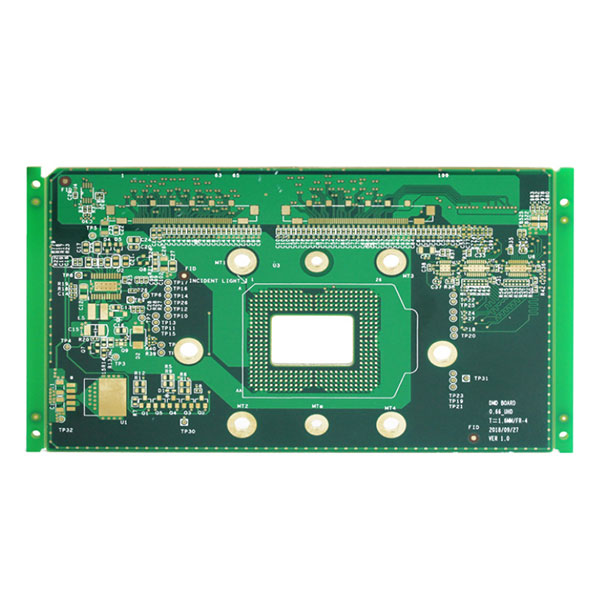

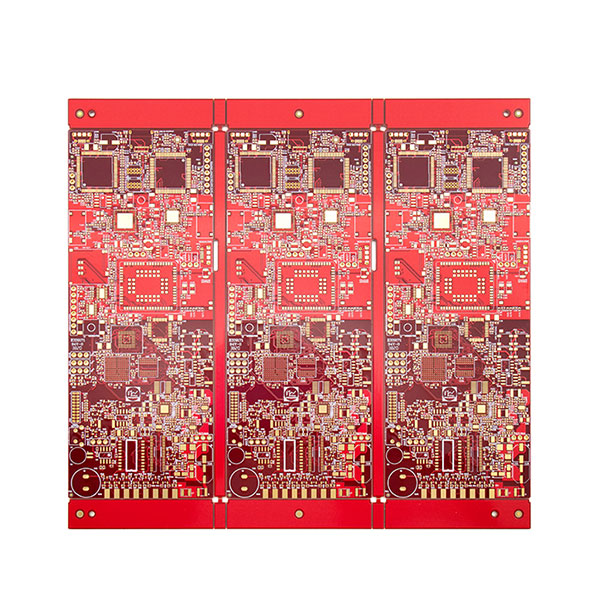

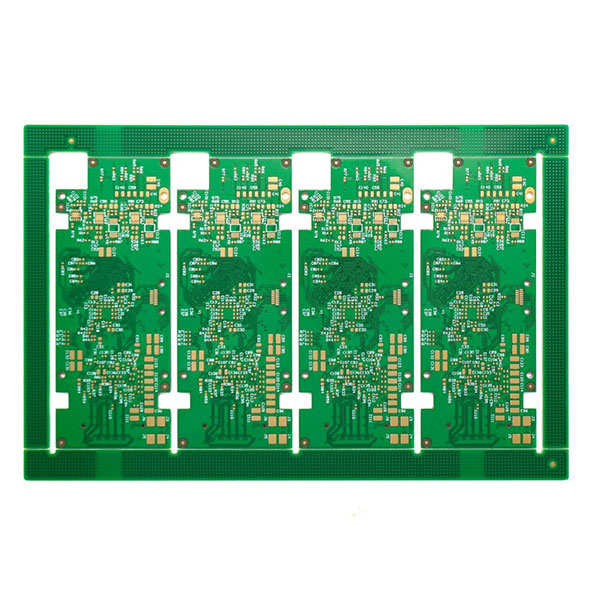

Высокие технологии для проектирования многослойных HDI плат с микроотверстиями

Высокие технологии для проектирования многослойных HDI плат с микроотверстиями -

Высокие технологии Microvia Via 4-слойный высокоплотный дизайн HDI PCB

Высокие технологии Microvia Via 4-слойный высокоплотный дизайн HDI PCB -

Высокая плотность межсоединений, прототип микровыводов, проектирование HDI PCB

Высокая плотность межсоединений, прототип микровыводов, проектирование HDI PCB -

Закупка компонентов, низкая цена FPC 1 мм Raspberry Pi, гибкая PCB

Закупка компонентов, низкая цена FPC 1 мм Raspberry Pi, гибкая PCB -

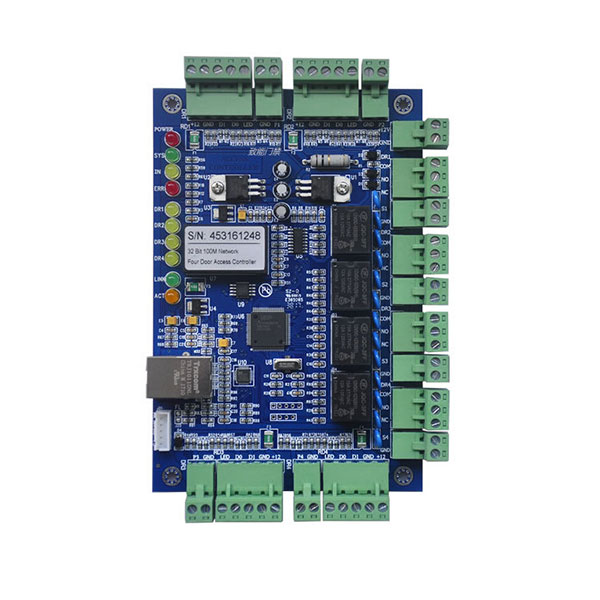

Индивидуальная разработка печатных плат и сборка PCBA для электронных контроллеров доступа, безопасность PCBA

Индивидуальная разработка печатных плат и сборка PCBA для электронных контроллеров доступа, безопасность PCBA -

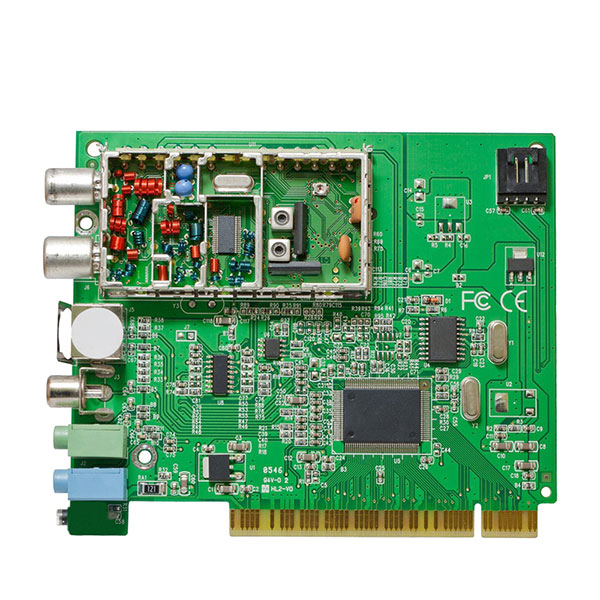

Лучший производитель печатных плат: SMT PCBA и точная электронная сборка PCBA для автомобильной безопасности

Лучший производитель печатных плат: SMT PCBA и точная электронная сборка PCBA для автомобильной безопасности -

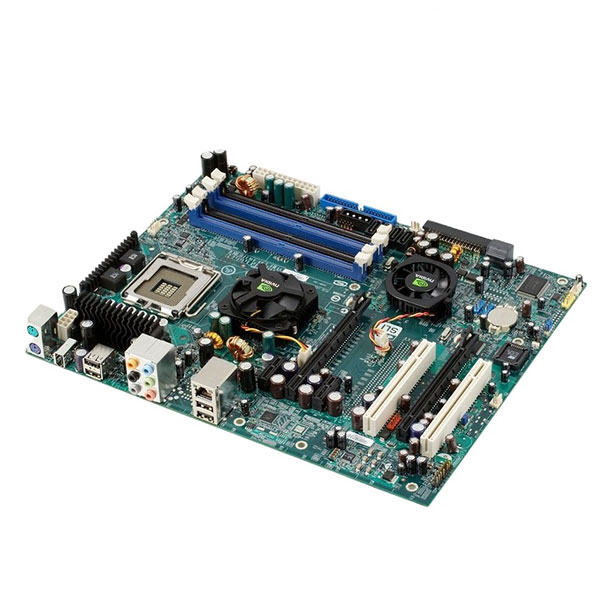

Китайский производитель SunKing: Mini ITX лучшая игровая материнская плата, PCBA для потребительской электроники

Китайский производитель SunKing: Mini ITX лучшая игровая материнская плата, PCBA для потребительской электроники -

Китайский производитель заказных печатных плат с иммерсионным золотом, медицинская плата HDI с закрытыми отверстиями.

Китайский производитель заказных печатных плат с иммерсионным золотом, медицинская плата HDI с закрытыми отверстиями. -

Проектирование сборочной линии PCB, изготовление многослойных печатных плат, электронные платы, гибкие платы (Flexible PCB)

Проектирование сборочной линии PCB, изготовление многослойных печатных плат, электронные платы, гибкие платы (Flexible PCB)