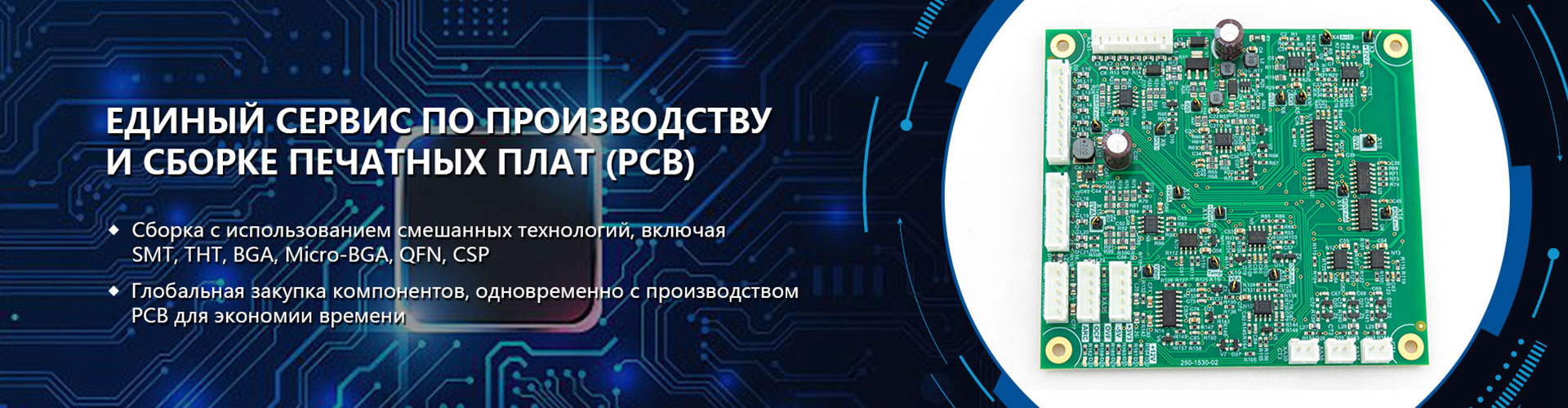

Высокое качество сборки печатной платы

Высокое качество сборки печатной платы — это комплексный процесс, включающий в себя проектирование, производство, монтаж компонентов и контроль качества. Обеспечение высокого качества критически важно для надежной работы электронных устройств. Ключевыми факторами являются выбор качественных компонентов, соблюдение технологических процессов, использование современного оборудования и проведение тщательного контроля на всех этапах.

Что такое качество сборки печатной платы и почему оно важно?

Качество сборки печатной платы (ПП) определяет надежность и долговечность электронного устройства. Высокое качество сборки печатной платы гарантирует стабильную работу устройства, минимизирует риски отказов и повышает его срок службы. Некачественная сборка может привести к коротким замыканиям, обрывам цепей, перегреву компонентов и другим проблемам, которые могут вывести устройство из строя.

На качество сборки ПП влияют множество факторов, начиная от проектирования и заканчивая окончательным контролем качества. Важно учитывать все этапы производства, чтобы обеспечить высокое качество сборки печатной платы.

Основные факторы, влияющие на качество сборки печатной платы

Для достижения высокого качества сборки печатной платы необходимо учитывать следующие ключевые факторы:

1. Проектирование печатной платы (PCB Design)

Правильное проектирование ПП является основой для качественной сборки. При проектировании необходимо учитывать:

- Выбор материалов: Материалы должны соответствовать требованиям к электрическим, тепловым и механическим характеристикам.

- Топология: Размещение компонентов и трассировка проводников должны обеспечивать оптимальную передачу сигналов и отвод тепла.

- Нормы проектирования: Соблюдение стандартов IPC (Association Connecting Electronics Industries) гарантирует соответствие высоким требованиям к качеству.

2. Выбор компонентов

Использование качественных компонентов от надежных поставщиков критически важно. Важно учитывать:

- Характеристики компонентов: Компоненты должны соответствовать спецификациям и требованиям проекта.

- Подлинность компонентов: Исключение использования контрафактной продукции.

- Условия хранения: Правильное хранение компонентов, особенно SMD (Surface Mount Device), предотвращает их повреждение.

3. Технология сборки

Современные технологии сборки играют ключевую роль в обеспечении высокого качества сборки печатной платы. Основные технологии:

- SMT (Surface Mount Technology): Автоматизированный монтаж SMD компонентов на поверхность ПП.

- THT (Through-Hole Technology): Монтаж компонентов в сквозные отверстия ПП.

- Микроэлектроника: Сборка сложных микросхем и модулей.

Каждый из этих методов требует соблюдения определенных технологических процессов и использования специализированного оборудования.

4. Оборудование для сборки

Современное оборудование обеспечивает точность и повторяемость сборки. Ключевые виды оборудования:

- Автоматические установщики компонентов (Pick and Place): Обеспечивают точное размещение компонентов на ПП.

- Печи оплавления (Reflow Ovens): Используются для пайки SMD компонентов.

- Волновые паяльные установки (Wave Soldering Machines): Применяются для пайки THT компонентов.

- Оборудование для автоматической оптической инспекции (AOI): Позволяет выявлять дефекты сборки на ранних этапах.

5. Контроль качества

Тщательный контроль качества на всех этапах сборки является обязательным условием для достижения высокого качества сборки печатной платы. Основные методы контроля:

- Визуальный контроль: Проверка на наличие видимых дефектов, таких как трещины, сколы, неправильная пайка.

- Автоматическая оптическая инспекция (AOI): Автоматизированная проверка качества пайки и размещения компонентов.

- Рентгеновский контроль (X-ray Inspection): Выявление скрытых дефектов, таких как пустоты в пайке BGA (Ball Grid Array) компонентов.

- Электрическое тестирование: Проверка электрических параметров ПП, таких как сопротивление, напряжение, ток.

- Функциональное тестирование: Проверка работоспособности собранного устройства в соответствии с его функциональными требованиями.

На сайте PCB365.ru можно найти дополнительную информацию о контроле качества и современных технологиях сборки.

Технологии, обеспечивающие высокое качество сборки печатной платы

Современные технологии играют важную роль в обеспечении высокого качества сборки печатной платы. Рассмотрим некоторые из них:

1. Пайка оплавлением (Reflow Soldering)

Пайка оплавлением является основным методом пайки SMD компонентов. Процесс включает в себя нанесение паяльной пасты, размещение компонентов и нагрев ПП в печи оплавления. Важно правильно настроить температурный профиль печи, чтобы обеспечить качественную пайку и избежать перегрева компонентов.

2. Волновое пайка (Wave Soldering)

Волновая пайка используется для пайки THT компонентов. ПП проходит над ванной с расплавленным припоем, который смачивает выводы компонентов и обеспечивает их надежное соединение с платой. Важно контролировать температуру припоя и скорость движения ПП, чтобы избежать дефектов пайки.

3. Автоматическая оптическая инспекция (AOI)

AOI - это автоматизированный метод контроля качества, который использует камеры и программное обеспечение для выявления дефектов сборки. AOI позволяет выявлять такие дефекты, как смещение компонентов, недостаточное количество припоя, короткие замыкания и обрывы цепей.

4. Рентгеновский контроль (X-ray Inspection)

Рентгеновский контроль используется для выявления скрытых дефектов, таких как пустоты в пайке BGA компонентов. Рентгеновские лучи проникают сквозь ПП и позволяют визуализировать внутреннюю структуру паяных соединений.

5. Использование трафаретов для паяльной пасты

Трафареты используются для нанесения паяльной пасты на ПП перед установкой компонентов. Качество трафарета и точность его нанесения оказывают существенное влияние на качество пайки. Важно использовать трафареты, изготовленные с высокой точностью, и контролировать количество паяльной пасты, наносимой на ПП.

Контроль качества сборки печатной платы: этапы и методы

Контроль качества является неотъемлемой частью процесса сборки ПП. Он включает в себя несколько этапов и использует различные методы для выявления дефектов и обеспечения высокого качества сборки печатной платы.

1. Входной контроль компонентов

На этом этапе проверяется соответствие компонентов спецификациям и требованиям проекта. Важно убедиться в подлинности компонентов и проверить их условия хранения.

2. Контроль паяльной пасты

Перед нанесением паяльной пасты на ПП необходимо проверить ее качество и соответствие требованиям проекта. Важно контролировать вязкость пасты и ее срок годности.

3. Контроль после пайки оплавлением или волновой пайки

После пайки необходимо проверить качество паяных соединений. Используются визуальный контроль, AOI и рентгеновский контроль для выявления дефектов пайки.

4. Электрическое тестирование

Электрическое тестирование используется для проверки электрических параметров ПП, таких как сопротивление, напряжение, ток. Важно выявить короткие замыкания и обрывы цепей.

5. Функциональное тестирование

Функциональное тестирование используется для проверки работоспособности собранного устройства в соответствии с его функциональными требованиями. Важно убедиться, что устройство выполняет все заданные функции и соответствует требованиям проекта.

| Метод контроля | Область применения | Преимущества | Недостатки |

|---|---|---|---|

| Визуальный контроль | Выявление видимых дефектов | Простота, низкая стоимость | Субъективность, низкая эффективность при выявлении скрытых дефектов |

| AOI | Автоматизированная проверка качества пайки и размещения компонентов | Высокая скорость, высокая точность, возможность выявления широкого спектра дефектов | Высокая стоимость оборудования |

| Рентгеновский контроль | Выявление скрытых дефектов | Возможность выявления дефектов, недоступных для других методов контроля | Высокая стоимость оборудования, необходимость специальной подготовки персонала |

| Электрическое тестирование | Проверка электрических параметров ПП | Возможность выявления коротких замыканий и обрывов цепей | Необходимость разработки тестовых программ |

| Функциональное тестирование | Проверка работоспособности собранного устройства | Наиболее полный метод контроля качества | Необходимость разработки тестовых программ и оборудования |

Заключение

Высокое качество сборки печатной платы является ключевым фактором для надежной работы электронных устройств. Для его обеспечения необходимо учитывать множество факторов, начиная от проектирования и заканчивая контролем качества. Использование качественных компонентов, современных технологий и оборудования, а также тщательный контроль на всех этапах сборки позволяют достичь высокого качества сборки печатной платы и обеспечить долговечность и стабильность работы электронных устройств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

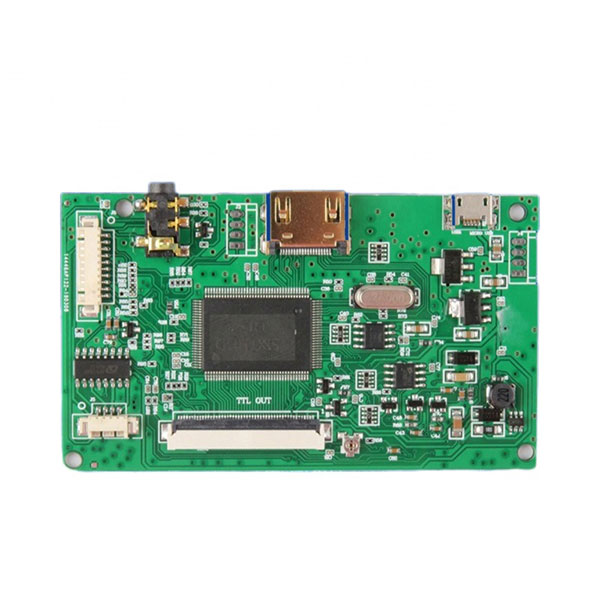

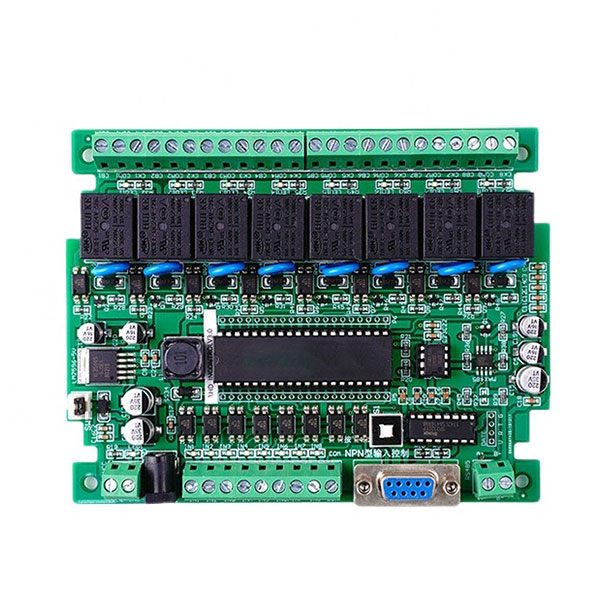

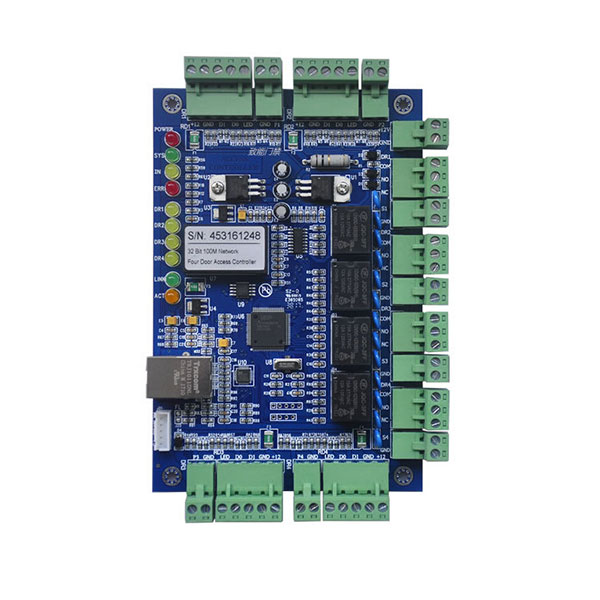

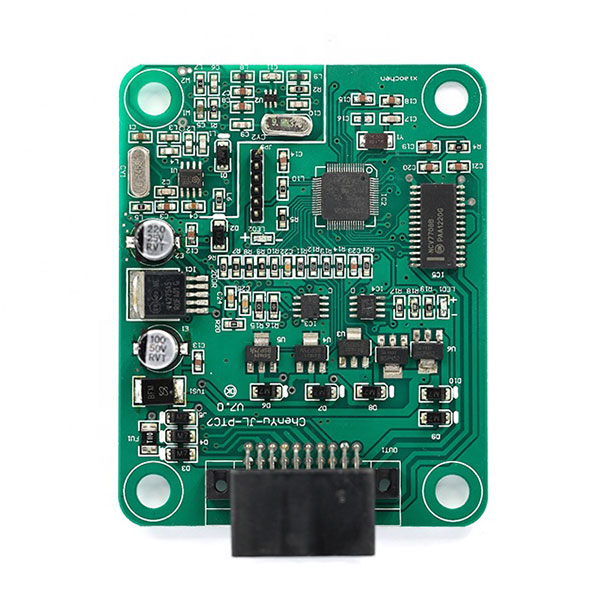

Индивидуальная разработка печатных плат и сборка PCBA для электронных контроллеров доступа, безопасность PCBA

Индивидуальная разработка печатных плат и сборка PCBA для электронных контроллеров доступа, безопасность PCBA -

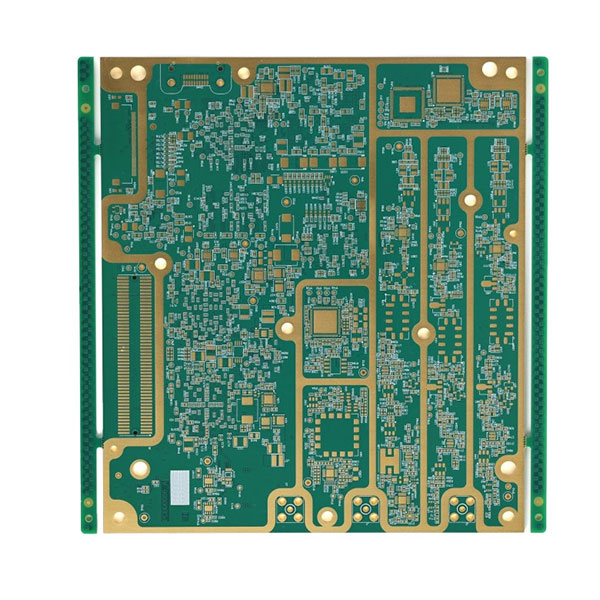

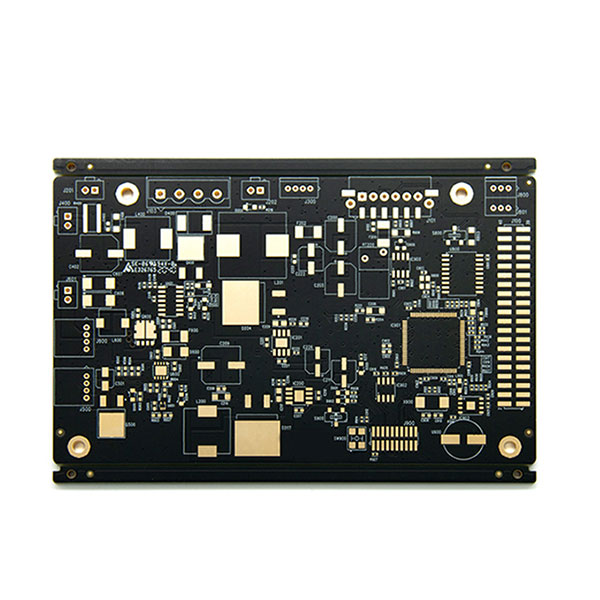

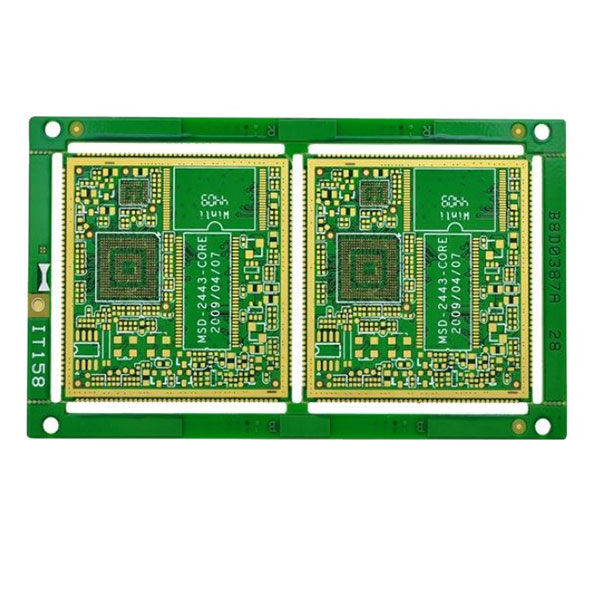

Производство и проектирование печатных плат для мобильных устройств Android с высокой частотой, другие PCB, толстые медные платы PCB

Производство и проектирование печатных плат для мобильных устройств Android с высокой частотой, другие PCB, толстые медные платы PCB -

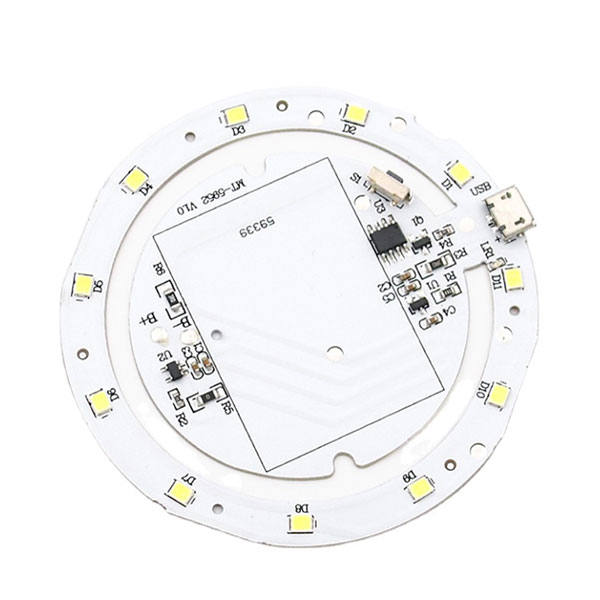

Производитель из Шэньчжэня: сборка печатных плат для светодиодных светильников (LED) из алюминия с использованием SMD, DIP, SMT и DOB

Производитель из Шэньчжэня: сборка печатных плат для светодиодных светильников (LED) из алюминия с использованием SMD, DIP, SMT и DOB -

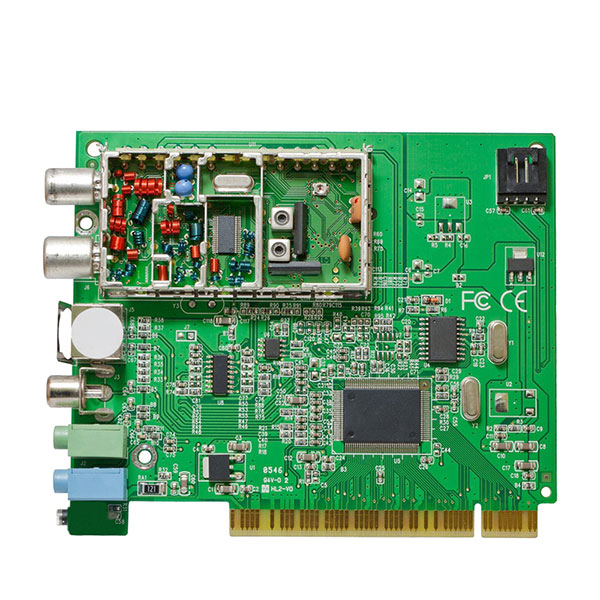

Поставщик услуг по изготовлению PCB и PCBA на заказ, малые партии, сборка PCB из FR4 и 94V0 для промышленного контроля

Поставщик услуг по изготовлению PCB и PCBA на заказ, малые партии, сборка PCB из FR4 и 94V0 для промышленного контроля -

Производство прототипов, дизайн и изготовление ПКБ для раций: потребительская электроника PCBA

Производство прототипов, дизайн и изготовление ПКБ для раций: потребительская электроника PCBA -

Высокая плотность межсоединений, прототип микровыводов, проектирование HDI PCB

Высокая плотность межсоединений, прототип микровыводов, проектирование HDI PCB -

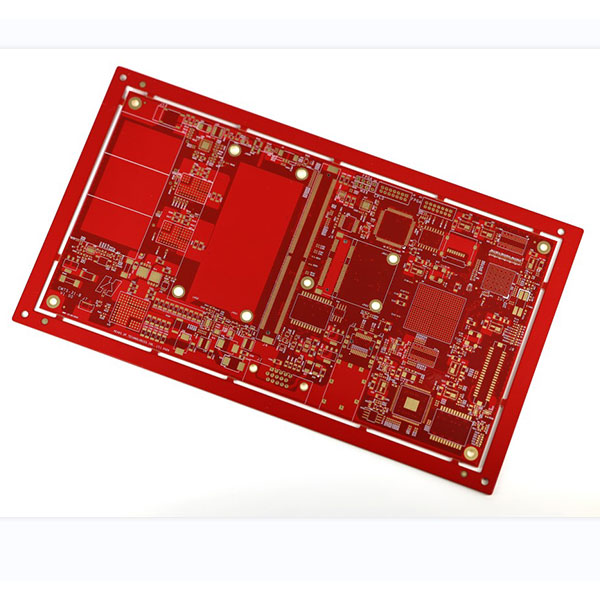

Красное масло ENIG Погруженное золото Погребенное отверстие Слепое отверстие Плата с высокой плотностью соединений HDI PCB

Красное масло ENIG Погруженное золото Погребенное отверстие Слепое отверстие Плата с высокой плотностью соединений HDI PCB -

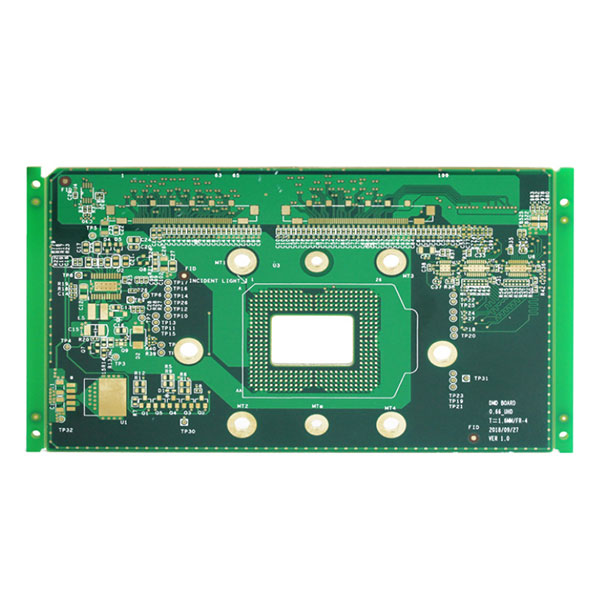

Fr4 1.6mm Board Hdi High Density Interconnect Pcb HDI PCB

Fr4 1.6mm Board Hdi High Density Interconnect Pcb HDI PCB -

Пользовательская игровая материнская плата для потребительской электроники PCBA

Пользовательская игровая материнская плата для потребительской электроники PCBA -

SunKing Factory Module Esp32 GPS Tracker Board Assembly Communication PCBA

SunKing Factory Module Esp32 GPS Tracker Board Assembly Communication PCBA -

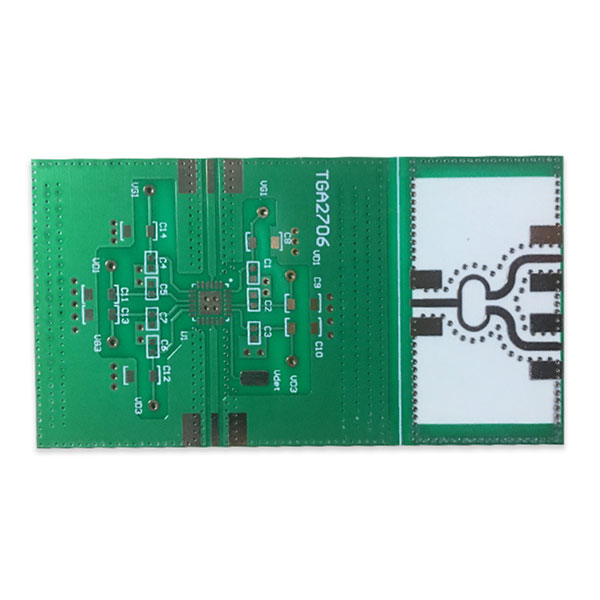

Быстрое прототипирование PCB, проектирование многослойного субстрата Rogers PCB 4003, плата с высокой частотой PCB

Быстрое прототипирование PCB, проектирование многослойного субстрата Rogers PCB 4003, плата с высокой частотой PCB -

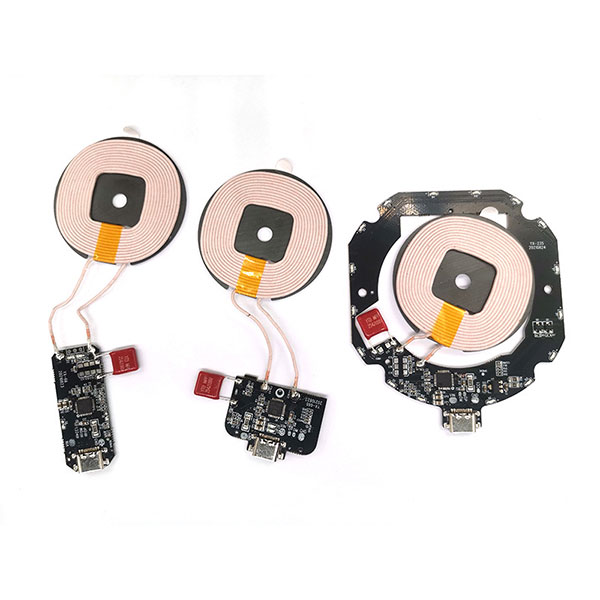

Закупка компонентов, низкая цена FPC 1 мм Raspberry Pi, гибкая PCB

Закупка компонентов, низкая цена FPC 1 мм Raspberry Pi, гибкая PCB

Связанный поиск

Связанный поиск- Заводы по производству систем печатных плат

- Производители бывших в употреблении печатных плат

- назначение печатной платы

- Высококачественная печатная плата 2

- cnc печатные платы

- фабрика pcb скачать

- pcbway Производитель печатных плат

- монтаж компонентов печатной платы

- Базовые печатные платы OEM

- сколько печатной платы